Solutions pour l'observation et l’analyse lors d’essais de corrosion métallique

Les matériaux métalliques, utilisés en automobile et dans de nombreuses autres industries, se corrodent en des points localisés et souvent inattendus, pouvant entraîner une rupture.

Une analyse de la forme des parties corrodées est réalisée au microscope, afin de déterminer la cause de la corrosion et prévenir sa réapparition.

Cette section détaille la procédure d’un essai de corrosion et les formes et causes de ce phénomène et présente des exemples d’utilisation du microscope numérique 4K pour résoudre les problèmes les plus courants.

- Importance et procédure de l’essai de corrosion

- Formes, exemples et causes de la corrosion localisée

- Exemples réels de problèmes résolus lors d’essais de corrosion

- Un microscope qui révolutionne les essais de corrosion

Importance et procédure de l’essai de corrosion

La corrosion se réfère au phénomène lors duquel les matériaux solides, tels que les métaux, sont détériorés, rongés ou endommagés sous l’effet de réactions chimiques ou électrochimiques à l’environnement immédiat, provoquant une perte de leurs propriétés originelles. Il existe différentes formes de corrosion, notamment la corrosion intergranulaire, la corrosion par piqûre, la corrosion par crevasse, la corrosion par contact et la fissuration de corrosion sous contrainte (fissuration transgranulaire et fissuration de joint de grains), qui dépendent du matériau et de l’environnement.

Afin de rechercher la cause de la corrosion et de prévenir sa réapparition, des essais de corrosion sont réalisés dans de nombreuses industries. Les essais de corrosion sont particulièrement importants sur les produits composés de différents matériaux et qui doivent conserver un niveau de sécurité maximal, quel que soit leur environnement d’utilisation, à l’instar des voitures.

En règle générale, les essais de corrosion sont réalisés selon la procédure suivante.

Procédure d’essai de corrosion

- Contrôle d’aspect de la zone corrodée

- Vérifiez la zone où une corrosion a été constatée ainsi que la couleur et l’état des parties corrodées.

- Observation par coupe ou extraction des parties corrodées

- Découpez les parties corrodées. S’il est difficile de les découper, retirez uniquement les parties corrodées.

- Observation détaillée des parties corrodées et analyse élémentaire des substances corrodées

- (1) Au microscope, observez en détail la surface des parties corrodées pour en contrôler l’état et les substances. Dans certains cas, les parties corrodées sont d’abord nettoyées pour détecter une corrosion par piqûre ou toute autre forme sur la surface du substrat.

(2) Analysez les constituants des substances corrodées (analyse élémentaire) afin de déterminer laquelle est à l’origine de la corrosion. - Observation en coupe des parties corrodées

- Si nécessaire, réalisez des coupes des parties corrodées pour vérifier la progression de la corrosion. Une analyse de la composition (analyse élémentaire) peut également être exécutée sur une coupe.

Formes, exemples et causes de la corrosion localisée

De nombreux problèmes liés à la corrosion seraient dus à une corrosion localisée en un point où le taux d’incidence est difficile à prévoir. Un endommagement du revêtement de protection, par exemple, crée sur la surface métallique une faille, sensible à la corrosion.

Voici les principales formes et causes de la corrosion localisée à l’origine d’endommagements.

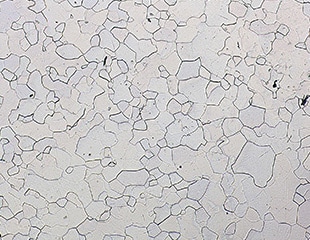

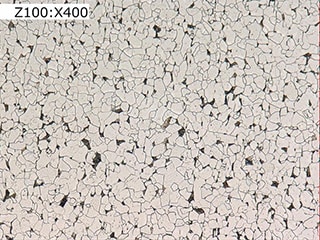

Corrosion intergranulaire

- A. Corrosion intergranulaire

- B. Désagrégation

- Phénomène : Corrosion causée par la présence d’impuretés et d’inclusions sur les joints de grains à faible potentiel de corrosion. Une désagrégation, lors de laquelle la corrosion intergranulaire entraîne la séparation des grains, peut également se produire.

- Exemples : Ce phénomène se produit en des points où l’acier inoxydable ou l’alliage d’aluminium n’a pas subi un traitement thermique approprié ou suffisant. Il se produit également en des zones altérées par la chaleur exercée lors du soudage.

- Causes :

Côté matériau : Concentration en chrome appauvrie aux joints de grains, ségrégation des constituants résiduels aux joints de grains, dépôts aux joints de grains, etc.

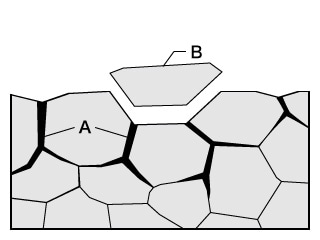

Corrosion par piqûre

- A. Corrosion par piqûre

- B. Pellicule de passivation

- Phénomène : Corrosion se produisant en des points extrêmement localisés sur des surfaces métalliques qui conservent leur état passif (pellicule de passivation), et se propageant en profondeur dans un trou de faible diamètre.

- Exemples : Sur une pellicule de passivation localement endommagée par des ions halogénures (tels que Cl-), la corrosion se propage en formant un trou. Ce phénomène est dû à une non-uniformité du métal, par exemple en cas de présence d’inclusions non métalliques dans l’acier inoxydable ou dans l’alliage d’aluminium, lorsque celui-ci est soumis à une solution de chlorure aqueuse.

- Causes :

Côté environnement : Ions halogénures, oxygène dissous

Côté matériau : Inclusions, défauts, etc.

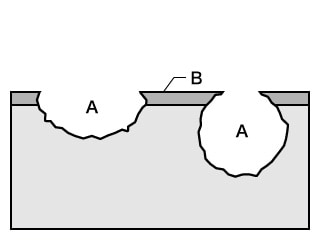

Corrosion par crevasse

- A. Corrosion par crevasse

- B. Pellicule de passivation

- Phénomène : Corrosion causée par un manque d’oxygène dissous dans les crevasses, qui endommage la pellicule de passivation de la surface métallique et entraîne la fonte du métal.

- Exemples : Ce phénomène se produit sur les surfaces de brides en acier inoxydable, aluminium et titane.

- Causes :

Côté structure/matériau : Structure à crevasses, couche oxydée, etc.

Côté environnement : Ions halogénures, oxygène dissous (phase de croissance similaire à celle de la corrosion par piqûre)

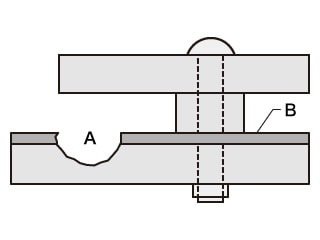

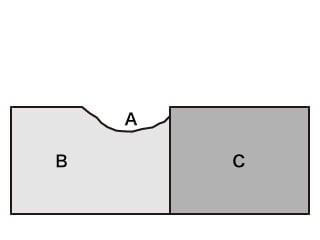

Corrosion par contact (corrosion par contact entre deux métaux et corrosion galvanique)

- A. Partie corrodée

- B. Métal basique

- C. Métal noble

- Phénomène : Corrosion se produisant sur et induite par les métaux basiques, en raison du contact entre des métaux ayant des potentiels d'oxydoréduction différents et de l'existence d'une solution d'électrolyte au niveau du point de contact.

- Exemples : Un contact entre de l’aluminium et du cuivre entraîne la corrosion de l’aluminium et un contact entre de l’acier et de l’acier inoxydable entraîne la corrosion de l’acier.

- Causes :

Côté matériau : Contact entre des métaux possédant différents potentiels d’oxydoréduction. Entre les différents métaux en contact, le plus basique subit la plus forte corrosion.

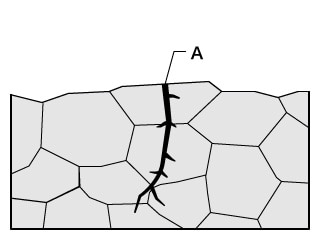

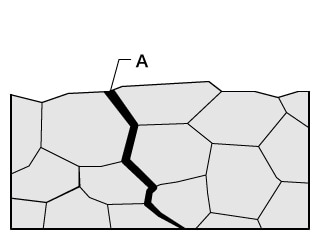

Fissuration de corrosion sous contrainte

- Phénomène : Corrosion provoquée par une contrainte de traction (contrainte résiduelle ou charge externe), qui endommage localement le revêtement de protection de la surface. La progression concentrée de la corrosion entraîne une fissuration.

- Types de fissuration : Le cheminement de la fissuration de corrosion sous contrainte varie selon la combinaison du métal et de l'environnement, produisant différentes formes de fissure.

Une fissure transgranulaire se propage à travers les grains tandis qu’une fissure de joint de grains se propage en suivant les joints de grains. - Causes :

Fissure transgranulaire : Inclusions, dépôts, défauts du revêtement de surface ou du matériau, etc.

Fissure de joint de grains : Éléments résiduels aux joints de grains, ségrégation, couches appauvries en chrome aux joints de grains, dépôts aux joints de grains, irrégularités aux joints de grains, etc.

Exemples réels de problèmes résolus lors d’essais de corrosion

Les causes de la corrosion sont déterminées à partir de sa forme. Un contrôle d'aspect et une observation détaillée au microscope sont donc des étapes essentielles de l’essai de corrosion.

Les parties corrodées possèdent une forme en trois dimensions, qui pose de nombreux problèmes lors de l’observation, notamment en termes de réglage de la mise au point et des conditions d’éclairage optimales. De plus, il est parfois difficile d’observer avec précision une corrosion intergranulaire ou une fissuration en raison d’une résolution insuffisante.

Le microscope numérique ultra-haute définition 4K Série VHX de KEYENCE exploite un objectif haute résolution, un CMOS 4K et un système d’observation spécialement conçu. Toutes ces technologies intégrées et bien d’autres garantissent une observation et une analyse rapides et précises, en quelques étapes simples, à partir d’images haute résolution 4K.

Retrouvez, dans cette section, des exemples d’utilisation du microscope numérique 4K multifonction Série VHX pour l’observation et l’analyse des parties corrodées.

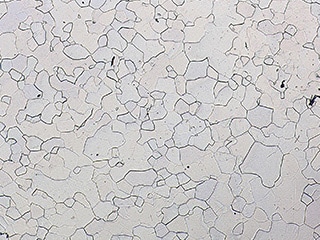

Observation des joints de grains sur des images haute précision et haute résolution

Avec le microscope numérique 4K Série VHX

L’objectif haute résolution et le CMOS 4K permettent d’observer les joints de grains à partir d’images haute résolution et haute définition 4K même sous fort grossissement.

Il est ainsi possible de contrôler en détail la corrosion intergranulaire, la désagrégation et la fissuration de corrosion sous contrainte (fissuration transgranulaire et fissuration de joint de grains) sur des images parfaitement nettes.

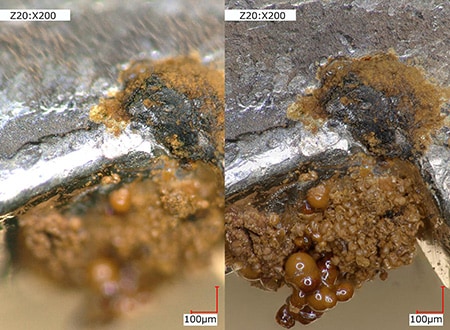

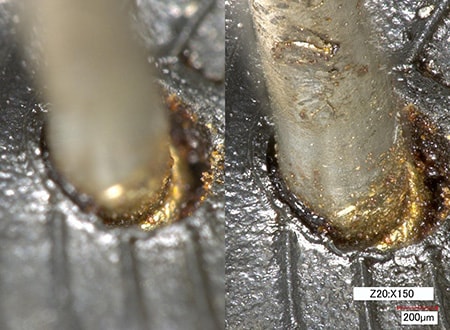

Observation entièrement nette de la totalité d’une partie corrodée en trois dimensions

Avec le microscope numérique 4K Série VHX

L’objectif haute résolution, qui combine grande profondeur de champ et haute résolution, le CMOS 4K et la composition en profondeur en direct permettent d’obtenir instantanément une image haute définition et entièrement nette de la cible, en quelques étapes simples.

Inutile d’ajuster la mise au point sur chaque point d’observation, pour un contrôle rapide sous tous les angles.

Gauche : sans composition en profondeur/Droite : composition en profondeur (200x)

Gauche : sans composition en profondeur/Droite : composition en profondeur (150x)

Observation des faciès de corrosion sans réglage de l’éclairage

Avec le microscope numérique 4K Série VHX

D’une simple pression sur un bouton, la fonction d’éclairage multiple capture rapidement plusieurs images sous différents éclairages. Il suffit alors de sélectionner l’image optimale, pour observer la cible avec précision.

Cette fonction évite toute tâche fastidieuse de réglage des conditions d’éclairage et permet une observation rapide sur des images haute définition à l’éclairage optimal.

De plus, toutes les images capturées avec la fonction d’éclairage multiple sont automatiquement enregistrées, même après sélection de l’image pour observation, permettant d’observer la cible sous un éclairage différent en sélectionnant simplement une autre image. Cette fonction vous évite d’avoir à replacer l’échantillon sur la platine et à réajuster l’éclairage.

Un microscope qui révolutionne les essais de corrosion

En plus des fonctions présentées précédemment, le microscope numérique haute définition 4K Série VHX est équipé d’un large éventail de fonctions pratiques pour l’analyse et les essais.

Outre l’observation haute définition des parties corrodées, la Série VHX permet des mesures 2D et 3D à l’échelle submicronique, ainsi qu’une mesure automatique de surface, particulièrement utile pour l’évaluation quantitative des joints de grains.

Un seul microscope Série VHX et vous voilà parfaitement équipé(e) pour exécuter intuitivement toutes vos opérations, jusqu’à la création automatique de rapports avec images d’observation et valeurs mesurées, grâce à l’installation d’Excel et à l’utilisation de modèles.

Pour en savoir plus sur la Série VHX, cliquez sur le bouton ci-dessous pour télécharger le catalogue. Pour toute demande, cliquez sur l’autre bouton pour contacter KEYENCE.