Causes, mesure et évaluation de la porosité et autres défauts de moulage sous pression

Le champ d’application du moulage sous pression, couramment employé en automobile, s’est récemment élargi. Pour répondre à des exigences de qualité et de rendement toujours accrues, une mesure et une évaluation quantitative rapides des défauts de moulage et de leurs causes sont aujourd’hui indispensables.

Outre les causes des défauts de moulage et leurs contre-mesures, retrouvez, dans cette section, les derniers exemples de contrôle de produits moulés sous pression avec le microscope numérique 4K.

- Élargissement du champ d’application du moulage sous pression dans l’industrie automobile

- Causes des défauts de moulage et leurs contre-mesures

- Derniers exemples de contrôle de produits moulés sous pression

- Capture d’image entièrement nette même sous fort grossissement

- Mesure de la forme 3D et du profil de la porosité

- Image sous fort grossissement d’une infime porosité

- Observation d’un moule en mode portatif

- Mesure de la forme 3D et du profil de la fissuration d’un moule

- Mesure automatique de surface et évaluation quantitative d’une surface moulée sous pression

- Un unique microscope qui révolutionne le moulage sous pression

Élargissement du champ d’application du moulage sous pression dans l’industrie automobile

Le moulage sous pression est un procédé de moulage, lors duquel du métal fondu, tel qu’un alliage d’aluminium, de zinc, de magnésium ou de cuivre, est versé dans des moules de précision sous haute pression. Garantissant une excellente précision dimensionnelle, une finition incomparable des surfaces et une haute productivité, ce procédé est employé pour la fabrication d’un large éventail de produits.

Les composants automobiles constitueraient la majorité des produits moulés sous pression.

Le moulage sous pression en alliage d’aluminium est particulièrement utilisé pour les composants automobiles en raison de sa haute conductivité électrique/thermique, sa résistance à la corrosion, sa malléabilité ainsi que sa légèreté et sa solidité supérieures à celles du moulage en alliage de zinc, qui permettent de fabriquer des produits à faible coût et haute recyclabilité.

Parmi les applications automobiles, citons les boîtiers et couvercles tels que les blocs-cylindres, boîtes de transmission et cache-culbuteurs. Habituellement, les produits moulés sous pression contiennent du gaz. Difficile donc de leur faire subir un traitement thermique ou un soudage, ce qui les rend inadaptés à un usage en châssis ou en carrosserie. Pourtant, ces dernières années, des procédés de moulage sous pression spéciaux, tels que le moulage sous pression à flux laminaire ou sous vide, tendent à généraliser l’utilisation du moulage sous pression pour la fabrication de produits plus complexes. En pleine évolution, le moulage sous pression doit répondre à des critères de fonctionnalité et de qualité toujours plus stricts.

Causes des défauts de moulage et leurs contre-mesures

Lors du moulage sous pression de composants automobiles, il est essentiel de surveiller la température du métal fondu et des moules, la pression de remplissage des moules et la formation de défauts dus à l’air et au gaz contenus dans les métaux. Tout défaut de moulage risque d’altérer la solidité du produit, affectant dangereusement la sécurité des automobiles.

Les principaux défauts se produisant à l’intérieur ou à la surface des produits moulés, tels que la porosité, ainsi que leurs causes et contre-mesures sont listés dans le tableau ci-dessous.

| Défaut de moulage | Cause/état | Contre-mesure |

|---|---|---|

| Porosité | Pénétration d'air ou de gaz dans le métal fondu, créant une soufflure ou apport insuffisant de métal, engendrant la formation d’une crique de retassure. | Ajuster la pression de moulage, l'ouverture de l'évent et la quantité d'agent de démoulage ou modifier la position et la taille de l'attaque de coulée. |

| Retassure | Refroidissement lent dû à un moule partiellement surchauffé, créant une dépression. | Ajuster la température du moule ou revoir sa conception. |

| Remplissage insuffisant (faible écoulement de métal fondu) | Refroidissement trop rapide de l’attaque de coulée pour permettre le remplissage de la totalité du moule. | Ajuster la température du moule ou du métal fondu ou modifier la position et la taille de l'attaque de coulée. |

| Reprise de coulée (ligne de soudure) | Faible température du moule ou faible pression de versement causant une solidification du métal fondu avant remplissage des deux parties du moule et la formation d’une ligne de soudure à la jonction des deux parties. | Augmenter la température du moule, du métal fondu, ainsi que la vitesse du piston ou modifier la position et la taille de l'attaque de coulée. |

| Fissure/déformation | Angle de dépouille inadéquat, rétraction irrégulière ou éjection incorrecte (fissuration à chaud lors de la solidification et fissuration à froid lors du processus de refroidissement ou au fil du temps). | Revoir la conception du moule ou modifier la position d'éjection. |

| Rupture de couche froide | Couche solidifiée dans le conteneur se détachant et pénétrant dans la cavité et ainsi dans le moulage. | Ajuster la température du métal fondu et la vitesse du piston. |

| Traces d'écoulement | Température du moule trop faible ou quantité d'agent de démoulage trop élevée. | Augmenter la température du moule et réduire la quantité d'agent de démoulage. |

| Éraflure | Adhérence du produit au moule à l’éjection ou angle de dépouille inadéquat. | Polir suffisamment la surface du moule et vérifier l'angle de dépouille. |

| Grippage | Moule partiellement surchauffé qui provoque une adhérence du métal fondu. | Modifier le type d’agent de démoulage ou sa méthode d’application ou revoir la conception du moule. |

| Cloque | Formation d’un gonflement par du gaz comprimé sous la surface. | Prendre les mêmes contre-mesures que pour la porosité et allonger le temps de refroidissement du moule. |

| Décoloration | Décoloration de la surface de la pièce moulée par un ou plusieurs composant(s) de l'agent de démoulage. | Changer d’agent de démoulage. |

| Surface rugueuse | Transfert de la rugosité de surface du moule sur la surface du moulage. | Nettoyer et polir le moule. |

| Point dur | Pénétration d’un corps étranger solide dans le métal fondu pouvant, par exemple, causer l'endommagement d'un outil de meulage au cours des processus ultérieurs. | Filtrer le métal fondu. |

Nous avons cité quelques causes possibles des défauts de moulage sous pression mais il en existe bien d’autres. En moulage sous pression, le contrôle qualité est une étape essentielle du processus de fabrication. Une analyse, une mesure et une évaluation précises des minuscules pores, cavités et autres irrégularités sont indispensables pour assurer la qualité du produit final.

Derniers exemples de contrôle de produits moulés sous pression

L’évaluation et l’analyse des défauts, tels que la porosité et la rugosité de surface, passent par l'observation sous fort grossissement au microscope. Toutefois, les produits moulés sous pression sont des produits tridimensionnels et leur observation au microscope soulève des problèmes de mise au point, de complexité et de variation entre opérateurs.

L’observation sous fort grossissement au microscope numérique apporte une solution à nombre de ces problèmes. Le microscope numérique 4K Série VHX de KEYENCE, équipé des toutes dernières technologies, permet de capturer avec précision la porosité et la rugosité de surface des produits moulés sous pression, pour une évaluation quantitative d’une efficacité sans précédent.

Capture d’image entièrement nette même sous fort grossissement

Habituellement, il est nécessaire de changer d’objectif, de faire varier le grossissement et d’ajuster la mise au point selon les dimensions et l’emplacement de chaque cible.

Les objectifs haute résolution et le revolver motorisé du microscope numérique 4K Série VHX permettent de profiter d’un zoom continu, qui fait automatiquement varier le grossissement de 20x à 6000x, sans avoir à manipuler les objectifs. Grâce à son utilisation intuitive, à l’aide d’une souris ou de la console, réalisez rapidement toute une série d’opérations, de l’observation sur une image haute résolution et entièrement nette de la cible, créée par composition en profondeur, à l’évaluation quantitative via la mesure automatique de surface et la mesure de forme 3D/profil, le tout avec un seul instrument.

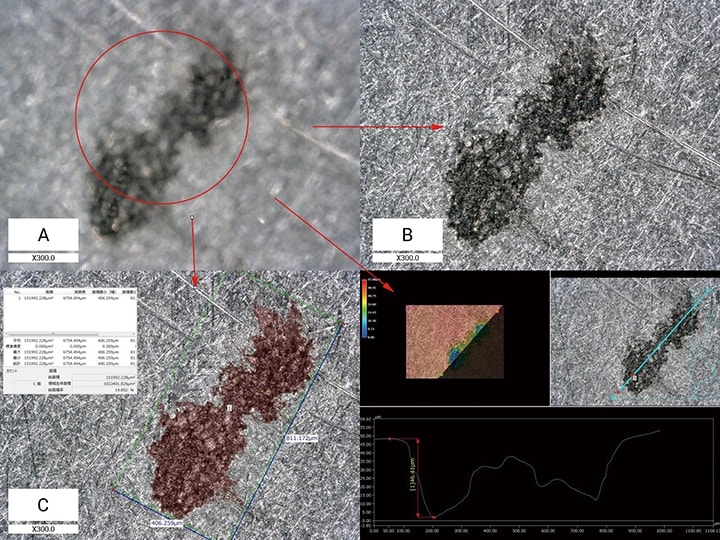

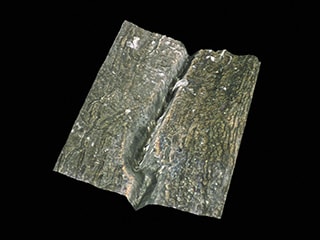

Mesure de la forme 3D et du profil de la porosité

Le microscope numérique 4K Série VHX, mesure la forme 3D et le profil (forme de coupe en 2D) à partir des informations de hauteur. Même sur une surface moulée sous pression irrégulière, les pores, les soufflures et toute autre minuscule irrégularité de surface est parfaitement identifiable grâce à l’affichage 3D, qui modélise une cible entièrement nette.

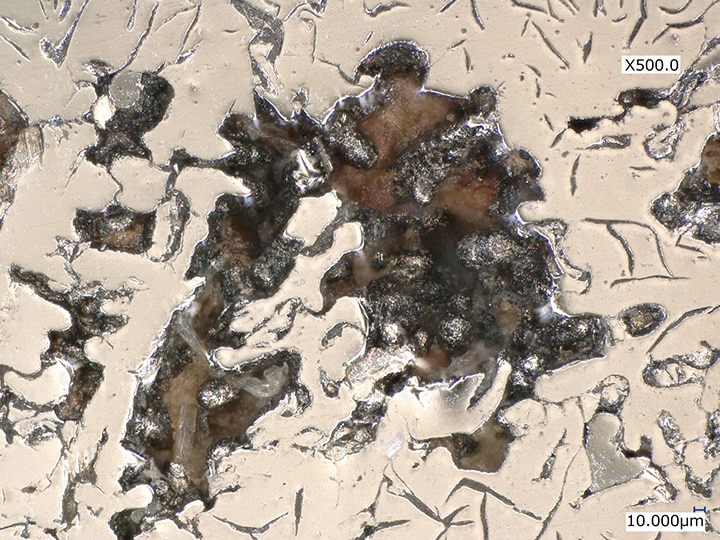

Image sous fort grossissement d’une infime porosité

L’observation de la porosité requiert un facteur de grossissement approprié, une résolution suffisante et une mise au point parfaite.

Le microscope numérique 4K Série VHX capture la porosité la plus infime avec précision même sous fort grossissement.

Observation d’un moule en mode portatif

Les défauts de moulage ne résultent pas uniquement d’une température du métal fondu ou d’une pression de versement inadéquates mais également bien souvent de l’état même du moule. Les défauts de rugosité de la surface moulée, notamment, sont généralement dus à de minuscules défauts d’aspect du moule, rendant essentiel le contrôle préalable des moules.

Toutefois, les moules des composants automobiles sont, pour la plupart, très larges et ne peuvent être échantillonnés pour observation et analyse au microscope.

Avec le microscope numérique 4K Série VHX, réalisez des observations sous grossissement des minuscules fissures et autres défauts présents sur les moules, à partir d’images haute résolution, et ce, même en optant pour le mode portatif.

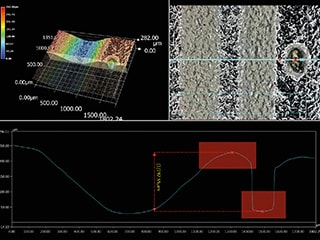

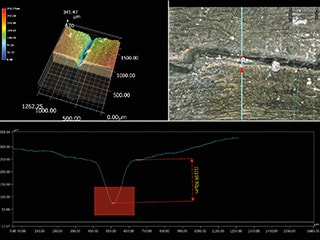

Mesure de la forme 3D et du profil de la fissuration d’un moule

Le microscope numérique 4K Série VHX permet un affichage de la forme 3D et une mesure du profil. Outre un contrôle quantitatif efficace directement sur l’image sous fort grossissement, la Série VHX convient également à une large palette d’analyses et de contrôles, sur moule comme sur petit échantillon, selon l’objectif utilisé.

Mesure automatique de surface et évaluation quantitative d’une surface moulée sous pression

Le microscope numérique 4K Série VHX est un formidable outil de contrôle 2D des surfaces tridimensionnelles moulées sous-pression. Les fonctions de comptage et de mesure automatique de surface permettent une évaluation quantitative des défauts sur les surfaces moulées sous pression, en quelques étapes simples.

Vous pouvez utiliser ces fonctions pour évaluer quantitativement des défauts, tels que la rugosité, sans omettre aucune irrégularité, ou activer la fonction de création de rapports pour reporter instantanément les images et valeurs numériques dans un rapport détaillé. Un seul microscope Série VHX vous permet de réaliser toute une série d’opérations en un temps considérablement réduit.

Un unique microscope qui révolutionne le moulage sous pression

Le microscope numérique haute définition 4K Série VHX regroupe en un seul instrument des capacités d’observation nette sous grossissement à partir d’images haute résolution 4K et de mesure automatique de surface et 2D/3D, pour une évaluation quantitative plus rapide que jamais.

La Série VHX permet d'identifier rapidement la cause des défauts et de prévenir leur réapparition grâce à ses fonctions qui capturent rapidement une image détaillée et mesurent la porosité, la rugosité et tout autre défaut directement sur le site de moulage. La Série VHX est ainsi un formidable outil pour améliorer la qualité et le rendement dans un champ d’application du moulage sous pression toujours plus large et plus exigeant.

Pour en savoir plus sur la Série VHX, cliquez sur le bouton ci-dessous pour télécharger le catalogue. Pour toute demande, cliquez sur l’autre bouton pour contacter KEYENCE.