Observation et analyse de moulages en sable

Le moulage est une méthode de façonnage qui consiste à faire fondre des matériaux métalliques et à les verser dans des moules, afin qu’ils prennent la forme de la cible en refroidissant et en durcissant. Cette section présente des exemples d'observation et d’analyse de moulages en sable.

- Procédés de moulage classiques

- Procédés de moulage en sable et caractéristiques

- Principaux défauts de moulage

- Exemples d’observation et d'analyse de moulages en sable avec un microscope numérique

Procédés de moulage classiques

Les différents procédés de moulage classiques sont présents ci-après.

- Moulage en sable

- Type de moule : Sable

Procédé de moulage le plus ancien. Du métal en fusion est coulé dans un moule en sable. Les moules sont à utilisation unique mais leur coût de fabrication est faible. Ce procédé est donc adapté à une production en flux tendu. Les surfaces des pièces façonnées par moulage en sable sont rugueuses du fait des particules de sable du moule. Par ailleurs, ce procédé n’offre pas une précision particulièrement élevée. - Moulage sous pression

- Type de moule : Métal

Ce procédé de moulage consiste à injecter du métal en fusion dans un moule en métal sous haute pression. Les moules en métal sont coûteux mais peuvent être réutilisés. Ce procédé est donc adapté à une production de masse. Les surfaces de pièces moulées sous pression sont lisses. Le moulage sous pression garantit une production rapide et haute précision. - Moulage en coquille

- Type de moule : Métal

Du métal en fusion est coulé au seul moyen de la force de gravité, sans aucune pression. Ce procédé est appelé moulage par gravité ou moulage en coquille par gravité. Les produits moulés au moyen de ce procédé présentent une haute précision dimensionnelle et d’excellentes caractéristiques mécaniques. Ce dernier est donc adapté à la fabrication de pièces hautement résistantes. - Moulage à la cire perdue

- Type de moule : Plâtre, céramique

De la cire fondue est coulée dans un moule afin de former un modèle en cire. Le modèle est recouvert de plâtre ou de céramique. Il est cuit au four afin de faire fondre la cire. La cire fond et s’échappe. De l’espace est ainsi libéré dans le plâtre ou la céramique cuite qui constitue alors le nouveau moule. Les moules sont à utilisation unique mais leur coût de fabrication est faible. Ce procédé est donc adapté à une production en flux tendu. Les surfaces de pièces moulées à la cire perdue sont lisses, ce qui garantit des produits haute précision.

Procédés de moulage en sable et caractéristiques

Avantages et inconvénients du moulage en sable

- Avantages

- Le coût initial des modèles en bois est faible.

- Les modèles en bois peuvent être produits rapidement.

- De nombreuses formes peuvent être moulées, permettant le moulage de produits complexes et de grande taille.

- Adapté à la fabrication en petites séries de nombreux types de produits

- N'importe quel matériau métallique peut être moulé. (Le moulage sous pression ne peut être utilisé que pour des métaux non ferreux tels que les alliages d'aluminium, de zinc et de magnésium.)

- Inconvénients

- Faible précision dimensionnelle

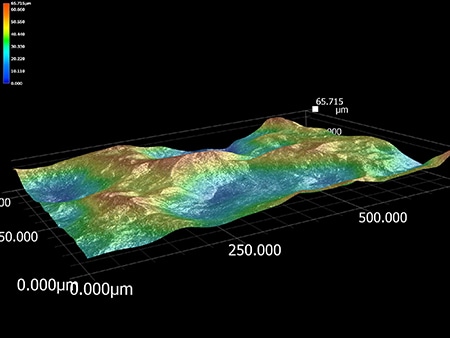

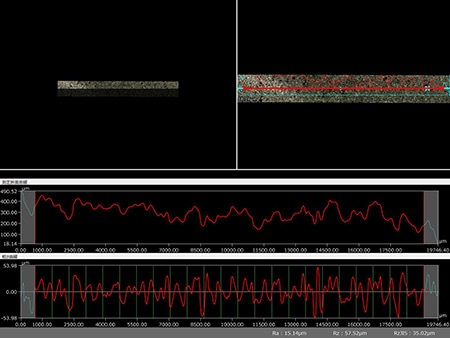

- Les surfaces moulées sont granuleuses du fait des moules en sable.

- Les coûts d’exploitation sont élevés car les moules en sable sont détruits à chaque utilisation. Ce procédé n’est donc pas adapté à une production de masse.

- Caractéristiques mécaniques inférieures à celles des produits moulés en coquille en raison de la faible vitesse de refroidissement

Types de moules en sable

Les différents types de moules en sable se distinguent par la méthode de liaison employée. Les deux types de moules en sable les plus courants sont les suivants :

- Moule en sable vert

- De l'argile (bentonite) est ajoutée au sable de silice et la liaison du moule en sable est assurée par la force de liaison de l’eau. En tant que produit naturel, le sable de silice est peu coûteux mais il ne convient pas pour une production de masse.

- Moule en coquille

- On utilise un mélange combinant une résine phénolique thermodurcissable et du sable de silice. Ce type de moule est appelé moule en coquille car il est aussi fin qu’un coquillage.

Ces moules en coquille particulièrement fins forment des surfaces lisses et sont souvent utilisés pour des moulages de pièces de moteur automobile ou d'autres pièces similaires nécessitant une certaine précision. Les moules en coquille peuvent être facilement détruits. Ils sont donc adaptés à une production de masse. Cependant, ils sont plus coûteux que les moules en sable vert car ils nécessitent des modèles en métal.

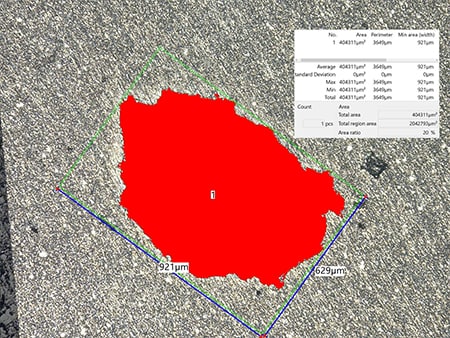

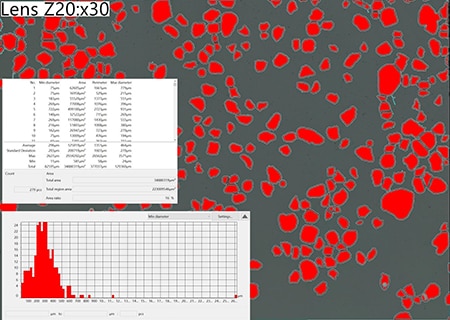

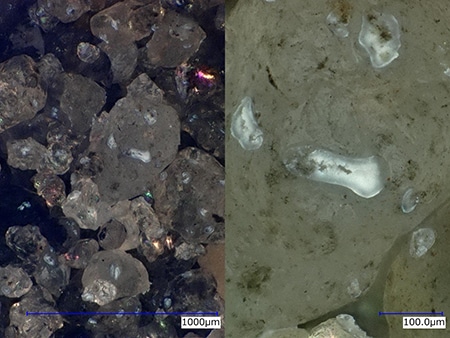

Taille des particules de sable

La taille des particules de sable influe grandement sur les surfaces moulées.

Des particules de sable de petite taille permettent d’obtenir des surfaces moulées plus lisses. Toutefois, elles entravent le passage de l'air et peuvent enfermer du gaz, ce qui peut créer des défauts. Des particules de sable de plus grande taille permettent d'obtenir des surfaces moulées granuleuses, mais facilitent le passage de l’air et épargnent aux pièces moulées les défauts causés par les gaz.

La taille des particules de sable doit être sélectionnée en fonction des besoins spécifiques à l’application.

Principaux défauts de moulage

Les principaux défauts de moulage sont présentés ci-dessous.

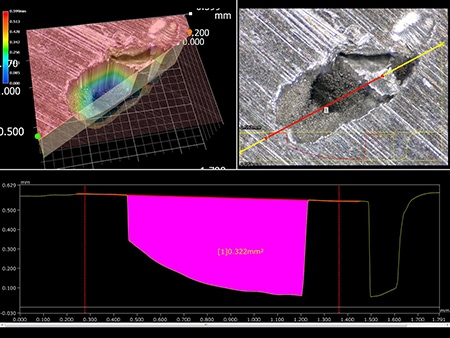

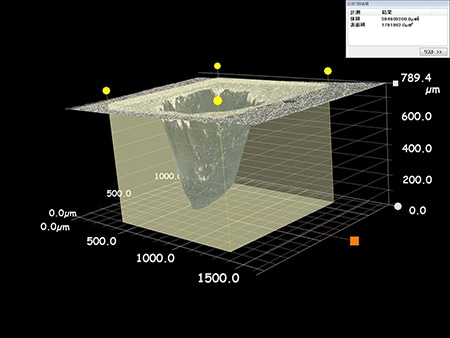

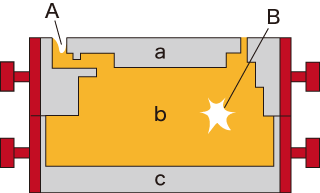

- Retassure

-

- A : Retassure externe

- B : Retassure

- a : Châssis supérieur

- b : Noyau

- c : Châssis inférieur

Une retassure est un type de cavité. Les retassures sont des points creux de taille relativement grande et de forme complexe qui surviennent à l’intérieur d’objets moulés en raison de la contraction volumétrique lors de la solidification.

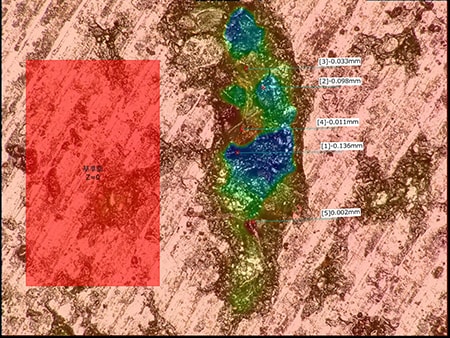

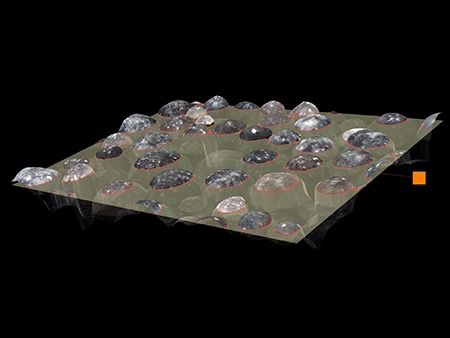

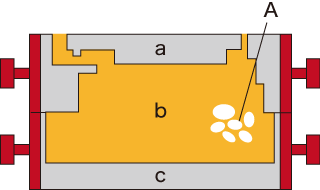

- Soufflure

-

- A : Soufflures

- a : Châssis supérieur

- b : Noyau

- c : Châssis inférieur

Les soufflures sont un autre type de cavité. Les soufflures sont des creux arrondis se trouvant dans des objets moulés. Lorsqu’il est coulé dans un moule, le métal en fusion contient de l'air ou d’autres gaz, ce qui provoque des soufflures.

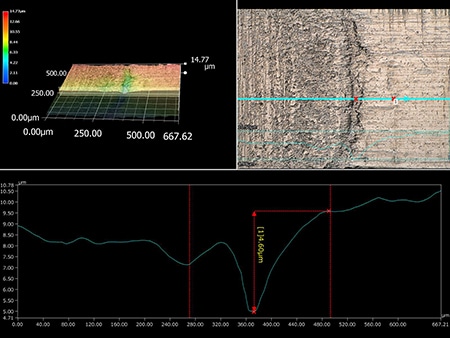

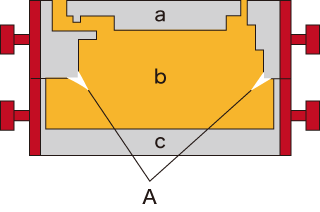

- Crique

-

- A : Criques

- a : Châssis supérieur

- b : Noyau

- c : Châssis inférieur

Les criques sont des fissures qui surviennent à la surface d'objets moulés. Les criques se forment à cause des contraintes qui persistent en raison de la contraction volumétrique ou d'autres phénomènes se produisant durant le moulage.

- Malvenue

- Une malvenue survient lorsque le moule n’est pas intégralement rempli par le métal en fusion, ce qui donne lieu à un produit moulé incomplet.

- Bavure

- Des bavures peuvent survenir le long de surfaces d’assemblage (surfaces séparant les pièces entre elles). Elles sont généralement causées par des défauts de précision du moule, un assemblage incorrect ou encore un jeu trop important dû à une détérioration.

- Défaut dimensionnel

- Les moules sont conçus en prenant compte de la contraction volumétrique ou de la déformation se produisant lors du moulage. Un défaut dimensionnel de l'objet moulé peut être causé par des prévisions incorrectes, un défaut dimensionnel du moule ou un assemblage incorrect.

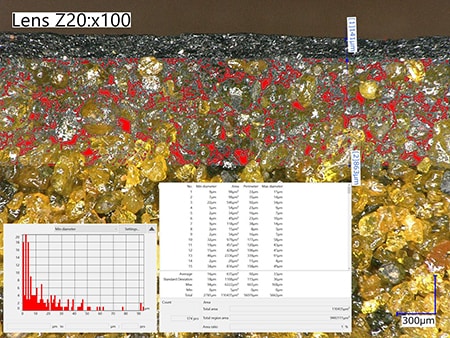

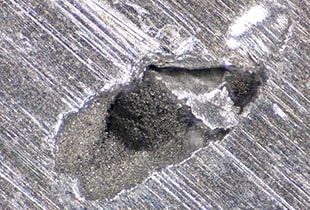

- Défaut de moulage de la surface

- Les défauts de moulage de la surface surviennent lorsque le sable d’une surface du moule fond et brûle à la surface du produit moulé.

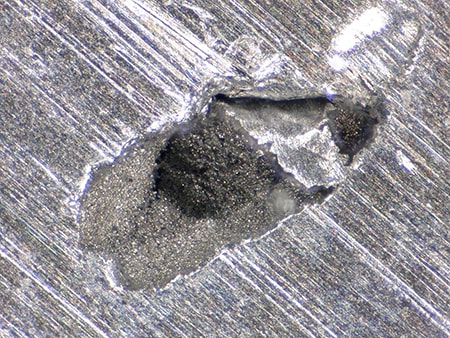

Exemples d’observation et d'analyse de moulages en sable avec un microscope numérique

Découvrez ci-dessous les derniers exemples d’observation et d'analyse de moulages en sable avec le microscope numérique 4K Série VHX de KEYENCE.