Observation et mesure de revêtements au microscope numérique

Le procédé consistant à conférer de nouvelles propriétés à des matériaux relativement fins (cibles), tels que des films, feuilles, tôles d’acier ou plaques de verre est également dénommé « conversion ». En règle générale, un revêtement est alors appliqué, notamment par traitement chimique, dépôt ou encore pulvérisation cathodique. La fonctionnalisation est employée dans un large champ d’applications, des électrodes d’écran tactile de smartphones et tablettes, aux films fins des écrans LCD, en passant par le motif de précision des circuits imprimés électroniques. Découvrez dans cette section des exemples d’observation et de mesure de revêtements au microscope numérique.

- Différence entre placage et revêtement

- Principales fonctions du revêtement

- Types de revêtement

- Exemples d’observation et de mesure de revêtements au microscope numérique

Différence entre placage et revêtement

- Placage

- La galvanoplastie consiste à appliquer sur une surface métallique conductrice un matériau aux propriétés différentes. Il s’agit probablement de la méthode de revêtement métallique la plus répandue. Parmi les autres méthodes, citons le dépôt chimique, qui exploite des réactions chimiques ; le placage de métal fondu, qui procède par immersion dans du métal fondu ; et le placage par dépôt en phase vapeur, qui utilise la pulvérisation de vapeur métallique.

- Revêtement

- Le revêtement permet de créer une couche de film sur les surfaces conductrices et non conductrices. Le placage peut également être considéré comme une forme de revêtement.

Principales fonctions du revêtement

- Fonctionnalisation

- Le revêtement peut être utilisé pour renforcer les propriétés d’un matériau de base (cible), par exemple en améliorant l’adhérence, la mouillabilité, la déperlance, la résistance à la corrosion, la résistance thermique et la résistance à l’usure.

- Traitement de surface

- Le traitement de surface permet d’optimiser la surface du matériau de base en la recouvrant d’un agent chimique. Par exemple, les wafers de semi-conducteur sont soumis à un traitement hydrophobe par agent chimique avant application de la couche de réserve.

- Décoration (design)

- Le revêtement est souvent employé pour améliorer l’aspect (design) d’une cible.

Types de revêtement

- Revêtement par voie sèche

- Le revêtement par voie sèche est un terme générique désignant la technique de revêtement par un matériau « solide » à des fins de fonctionnalisation du matériau de base. Les principales méthodes de revêtement incluent le dépôt sous vide, le placage ionique et la pulvérisation cathodique. Le revêtement par voie sèche est employé pour les matériaux métalliques et permet un dépôt de haute qualité sans procédé de séchage. En revanche, l’équipement est relativement encombrant, la production ne peut se faire en continu et les coûts sont élevés.

- Revêtement par voie humide

- Le revêtement par voie humide est extrêmement répandu dans le monde industriel. Le matériau de fonctionnalisation est « liquéfié » par dissolution ou dispersion pour former un médium. Le matériau liquéfié est uniformément appliqué sur le matériau de base puis séché ou durci pour former un film solide. Si l’adhérence de poussière ou de corps étrangers sur le film liquide doit être évitée, le revêtement par voie humide est réalisé en salle blanche. Contrairement au revêtement par voie sèche, ce procédé ne nécessite aucun vide et peut être exécuté directement dans l’air ambiant. Le choix des équipements est relativement large et la cible (matériau de base) peut être alimentée en continu. Parfaitement adapté à la production de masse, le revêtement par voie humide est utilisé par de nombreuses industries.

Exemples d’observation et de mesure de revêtements au microscope numérique

Découvrez ci-dessous les derniers exemples d’observation et de mesure de revêtements au microscope numérique 4K Série VHX de KEYENCE.

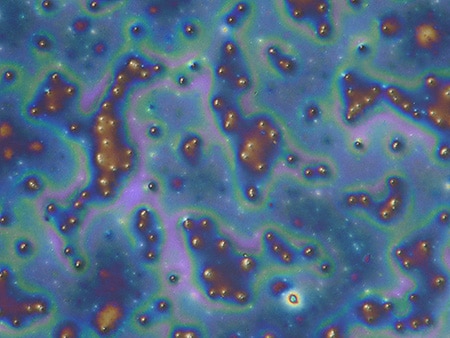

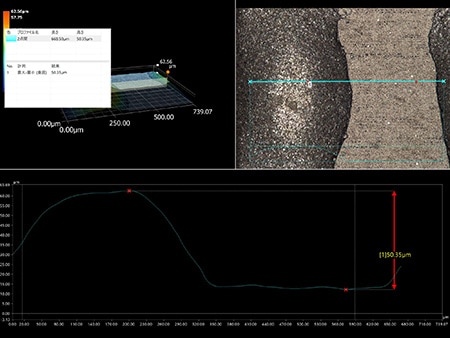

La HDR permet de visualiser les défauts.

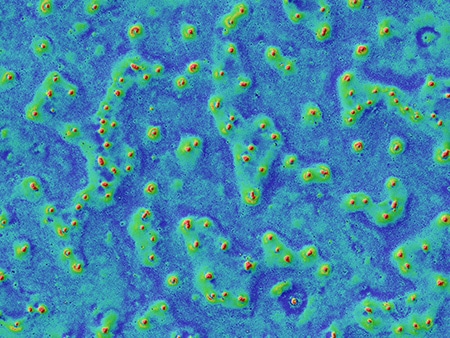

Image du mode d’ombres accentuées (cartographie couleur)

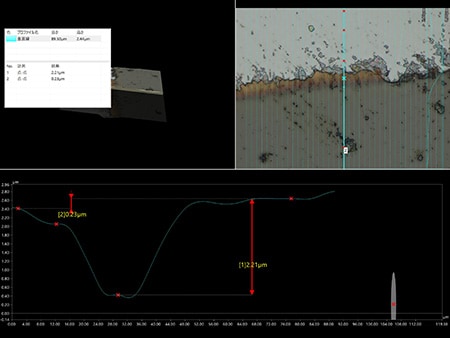

Le mode d’ombres accentuées permet de visualiser les irrégularités de la surface.

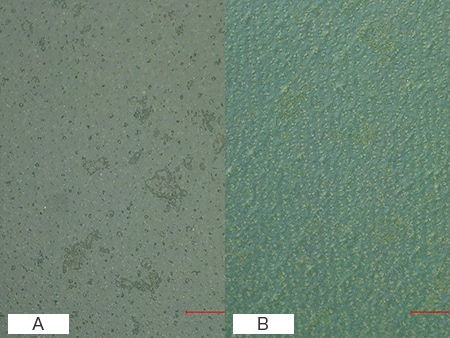

VH-Z20, 200×, éclairage coaxial

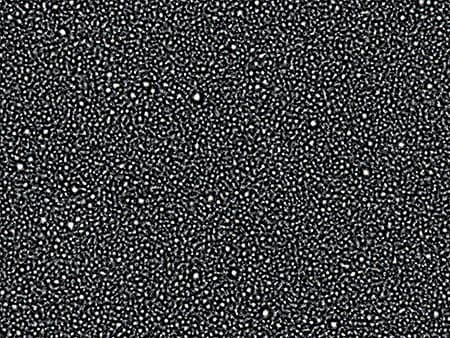

- A : Image normale

- B : Image avec contraste interférentiel différentiel (DIC) + HDR

Les fonctions de contraste interférentiel différentiel (DIC) et HDR permettent de visualiser les irrégularités d’application.

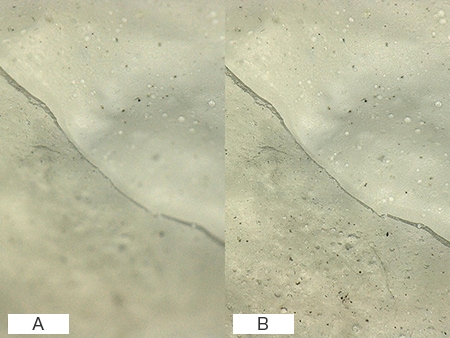

VH-Z20, 100×, éclairage annulaire

- A : Image normale

- B : Image de composition en profondeur

L’observation de revêtements transparents est également possible.

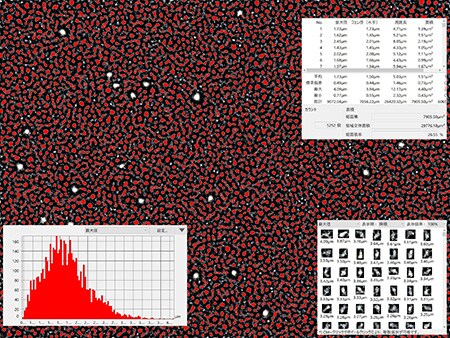

La mesure automatique de surface permet de quantifier la variation des particules de revêtement.

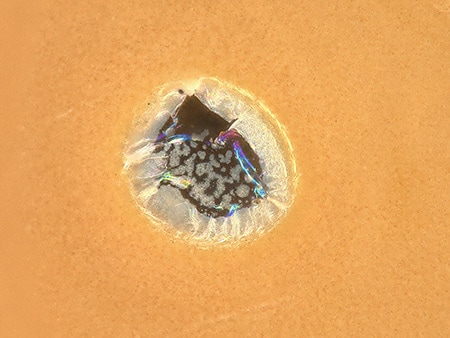

La présence de corps étrangers à l’intérieur du matériau de revêtement est confirmée.