Observation et mesure 3D des conditions d’application de crème à braser

Dans un procédé de montage en surface, méthode de montage sur circuit imprimé la plus répandue, les crèmes ou pâtes à braser sont utilisées pour connecter et lier un composant monté en surface à une carte. Les conditions d’application ou d’impression de la crème à braser influent considérablement sur la qualité du circuit imprimé. Cette section reprend quelques notions de base sur les métaux d’apport, détaille les étapes du montage sur circuit imprimé et vous présente les derniers exemples d’observation et de mesure de l’application de crème à braser, essentielles en assurance qualité de même qu’en recherche et développement.

- Notions de base sur les métaux d’apport

- Caractéristiques de la crème à braser et autres métaux d’apport

- Étapes du brasage par refusion et autres méthodes de brasage

- Exemples d’observation et de mesure 3D des conditions d’application de crème à braser

- Un microscope numérique 4K qui optimise et accélère l’observation et l’analyse de la crème à braser

Notions de base sur les métaux d’apport

Le métal d’apport est un matériau de liaison métallique utilisé pour connecter des composants électroniques à un circuit imprimé. Les métaux d’apport classiques fondent à moins de 450°C. Ils s’allient au cuivre du circuit imprimé, formant une liaison solide après durcissement. La liaison avec métal d’apport est appelée brasage.

Un flux est généralement employé pour augmenter la perméabilité et la mouillabilité* du métal d’apport. Les flux sont composés de résine botanique, telle que la colophane. Leurs effets sont multiples : prévention de l’oxydation lors de la montée en température et élimination chimique des films d’oxyde et salissures des surfaces métalliques.

Les métaux d'apport classiques (métal d'apport eutectique et métal d'apport au plomb) contiennent environ 40% de plomb (63% d'étain et 37% de plomb). Avec un point de fusion à 183°C, ces métaux d’apport sont chauffés à environ 250°C dans la majorité des applications de brasage. Cependant, en raison des effets néfastes de la mise au rebut du plomb sur l'environnement, l'utilisation de métaux d'apport sans plomb se généralise depuis le début des années 2000. Les métaux d’apport sans plomb nécessitent une température de brasage environ 30°C plus élevée. De ce fait, la définition du profil thermique de refusion est essentielle en cas de brasage par refusion, méthode la plus répandue pour le montage en surface. Le succès du brasage par refusion provient du risque de déformation du circuit imprimé sous l’effet d’une chaleur excessive. Les métaux d’apport sans plomb possèdent une mouillabilité inférieure à celle des métaux d’apport classiques, pouvant entraîner un défaut appelé billes de brasure, qui dépend des conditions d’application de la crème à braser ou de la régulation de la température du procédé de refusion. Les billes de brasure peuvent être à l’origine de dysfonctionnements ou de faux contacts.

- InfoQu’est-ce que la mouillabilité ?

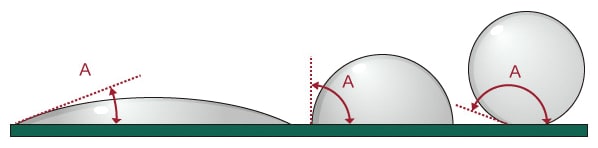

- En brasage, la mouillabilité du métal d’apport est une notion importante. La mouillabilité se réfère à la capacité du métal d’apport fondu à se répandre sur la surface de contact sans se contracter. La mouillabilité du métal d’apport influe considérablement sur la force de liaison. Par exemple, si le métal d’apport durcit avant de s’être suffisamment répandu sur le plot ou la pastille d’un circuit imprimé en raison d’une mouillabilité insuffisante, le composant peut pâtir de défauts tels qu’une faible force de liaison, un faux contact ou une conductivité médiocre, provoquant des dysfonctionnements.

-

- Plus l’angle de contact θ (A sur le schéma) se rapproche de 0 degré, plus la mouillabilité est élevée. En brasage, une mouillabilité plus élevée est garante d’une meilleure force de liaison entre la carte et le composant monté. Un angle de contact θ extrêmement ouvert (faible mouillabilité) peut entraîner des défauts de montage et, si la crème à braser durcit de façon sphérique, former des billes de brasure entraînant des courts-circuits. Afin de prévenir ces défauts, il est essentiel de vérifier la mouillabilité de la crème à braser sur plot avant de l’utiliser dans le cadre de procédés de montage automatisés, en particulier dans les procédés par refusion.

Caractéristiques de la crème à braser et autres métaux d’apport

La crème à braser, également appelée pâte à braser, est une substance composée d’un métal d’apport en poudre et d’un flux.

La crème à braser est utilisée dans le procédé de montage en surface, technique la plus répandue actuellement. En production de masse, la crème à braser est appliquée sur les plots d’un circuit imprimé par sérigraphie et chauffée dans un four afin de fixer les composants montés en surface.

Dans certaines applications, des robots distributeurs et des imprimantes à jet d’encre sont employés pour appliquer la crème à braser suivant un motif spécifique.

Autres métaux d’apport classiques

Outre la crème à braser, les formes de métal d’apport les plus répandues incluent les suivantes. Cette sous-section détaille leurs caractéristiques et méthodes d’utilisation.

- Fil de brasage

- Le fil de brasage ressemble à un fil métallique. Il contient des fils de flux. Le fil de brasage est chauffé et fondu au moyen d’un fer à souder pour lier les composants montés en surface au circuit imprimé. Le fil de brasage est alimenté par une machine à braser à commande automatique.

- Barre de brasage

- Cette forme de métal d’apport est utilisée pour le montage par insertion, lors duquel les broches ou électrodes sont insérées dans les trous traversants du circuit imprimé et brasées. Les barres de brasage sont fondues dans un bain de brasage.

Étapes du brasage par refusion et autres méthodes de brasage

Le brasage par refusion est la méthode de montage en surface automatisé la plus utilisée.

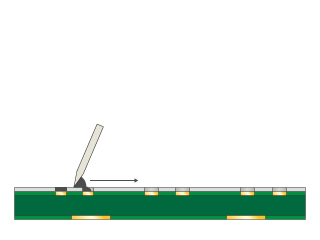

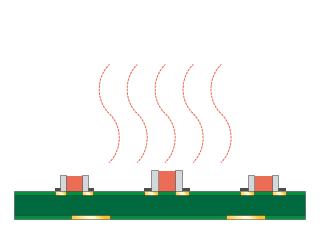

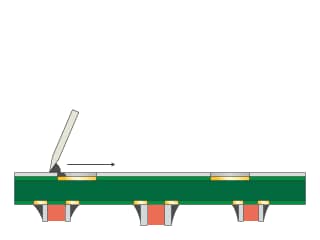

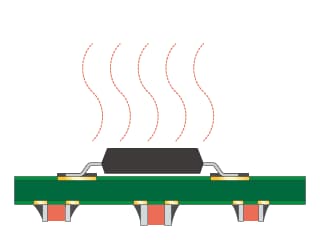

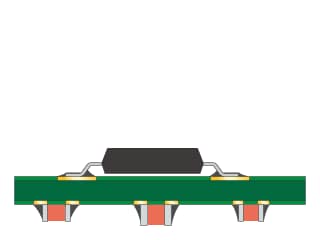

Lors du brasage par refusion, la crème à braser est appliquée sur les plots du circuit imprimé suivant un motif spécifique par sérigraphie à travers un masque métallique. Des adhésifs sont également appliqués suivant le motif spécifique afin de maintenir les composants automatiquement montés en surface par l’appareil monteur. Le circuit imprimé est placé dans un four de refusion et chauffé pour lier les composants montés en surface. Ce procédé est appelé procédé de refusion.

Des composants montés en surface peuvent ensuite être montés de l’autre côté du circuit imprimé en le retournant. De la crème à braser est alors appliquée de l’autre côté du circuit imprimé et les composants y sont montés. Le circuit imprimé est à nouveau chauffé dans le four de refusion. Les étapes du procédé sont illustrées ci-dessous.

Autres méthodes de brasage répandues

Outre le brasage par refusion, il existe une multitude d’autres méthodes. Les deux méthodes présentées ci-dessous sont employées aussi bien pour le brasage manuel que pour le brasage à commande automatisée et le brasage automatisé sur ligne.

- Brasage au fer

- La pointe du fer à souder est chauffée à une température élevée au moyen d’un élément chauffant, constitué soit de céramique soit d’un fil de nichrome, et est mise en contact direct avec le fil de brasage pour le faire fondre. Les composants montés en surface sont liés au circuit imprimé par fusion du fil de brasage. Certains fers à souder possèdent une fonction de réglage de la température très pratique, qui permet de régler la température de fusion correspondant au métal d’apport. Outre le brasage manuel, les fers à souder sont également employés dans les machines à braser automatisées. Certaines applications exploitent des portiques ou des bras robotisés équipés de fers à souder pour braser les composants montés en surface aux coordonnées exactes programmées par commande automatique.

- Brasage à la vague

- La surface inférieure du circuit imprimé est mise en contact avec la surface d’un bain de métal d’apport, composé de barres de brasage fondues, pour braser les composants montés en surface. Cette méthode est principalement utilisée pour le montage de boîtiers à double rangée de connexions possédant des broches. Il existe deux types de bain de brasage employés pour le brasage à la vague : le bain statique, où le liquide est au repos, et le bain à mini-vague, dans lequel des jets génèrent des vagues sur la surface du métal d’apport.

Exemples d’observation et de mesure 3D des conditions d’application de crème à braser

Lorsqu’une crème à braser, composée de métal d’apport en poudre et de flux, est imprimée ou appliquée sur les plots, sa mouillabilité influe considérablement sur la qualité et la fiabilité du montage. La mouillabilité de la crème à braser appliquée peut être évaluée d’après l’angle qu’elle forme avec le plot. Il est également essentiel d’observer l’aspect et de mesurer le volume et la forme de la crème à braser afin de déterminer de quelle manière le métal d’apport en poudre et le flux se répandent sur les plots.

Ceci étant, les microscopes classiques, gênés par une multitude de facteurs, tels que les reflets présents sur la surface, la différence de réflectance par rapport à l’arrière-plan ou les variations de hauteur de la forme, peinent à obtenir une image entièrement nette de la crème à braser dans l’ensemble du champ de vision. Les instruments de mesure à contact sont eux incapables de mesurer la forme de la crème à braser avant brasage par refusion. Quant aux microscopes optiques, ils ne peuvent assurer une mesure précise des dimensions des formes en 3D.

Le microscope numérique 4K Série VHX de KEYENCE intègre un système optique et un capteur d’image CMOS 4K, qui combinent grande profondeur de champ et haute résolution, ainsi qu’un système d’observation associant éclairage variable et traitement d’image avancé. La détermination des conditions de capture et la mise au point sur cible tridimensionnelle n’ont jamais été aussi simples. En résultent des images haute résolution 4K entièrement nettes, qui, outre l’observation, peuvent également être exploitées pour réaliser des mesures 2D et 3D haute précision sans contact. Retrouvez à présent des exemples d’observation et de mesure de l’application de crème à braser sur les plots d’un circuit imprimé avec la Série VHX.

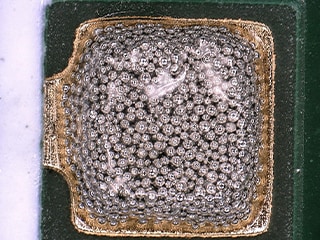

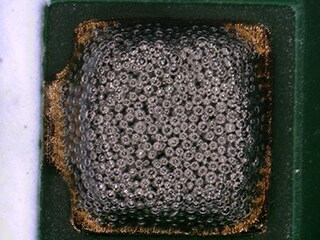

Observation haute résolution de crème à braser sur image 4K

Grâce à sa grande profondeur de champ, le microscope numérique 4K Série VHX capture des images entièrement nettes de la crème à braser tridimensionnelle appliquée sur les plots. La fonction de suppression du halo et la fonction d’élimination des reflets permettent de contrecarrer les effets de la lumière réfléchie par la crème à braser. Ces fonctions garantissent la capture d’une image haute résolution 4K affichant tous les détails de la crème à baser, tels que l’état des microscopiques particules de métal d’apport et du flux et les limites entre plot et crème à braser.

De plus, les conditions d’éclairage optimales peuvent être déterminées d’une simple pression sur un bouton. Grâce à la fonction d’éclairage multiple, qui capture automatiquement plusieurs images sous différents éclairages, il suffit de sélectionner l’image la plus intéressante pour démarrer immédiatement l’observation dans les meilleures conditions. Les images obtenues sous chaque éclairage sont enregistrées, permettant à l’opérateur de les consulter ultérieurement pour observer la cible dans différentes conditions. De plus, il est possible de reproduire les conditions appliquées à une image capturée précédemment par simple sélection de cette image. L’observation peut ainsi être rapidement réalisée dans les mêmes conditions sur un autre échantillon du même type de cible ou quelques jours plus tard.

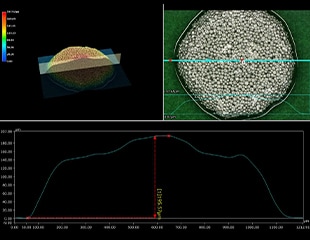

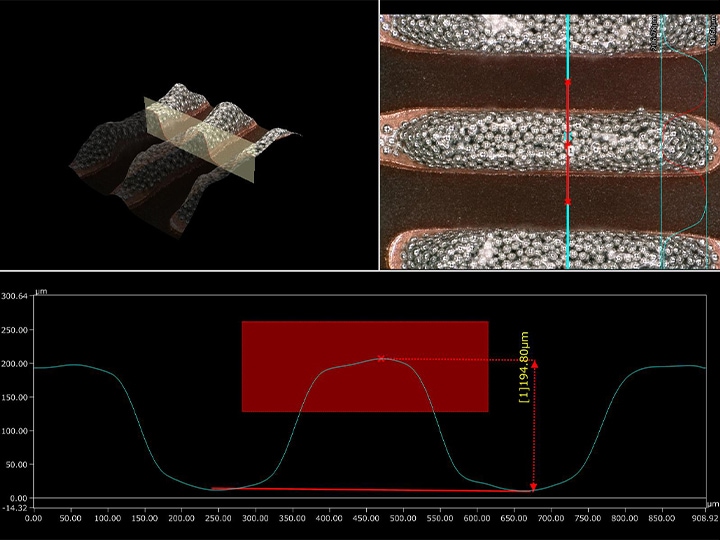

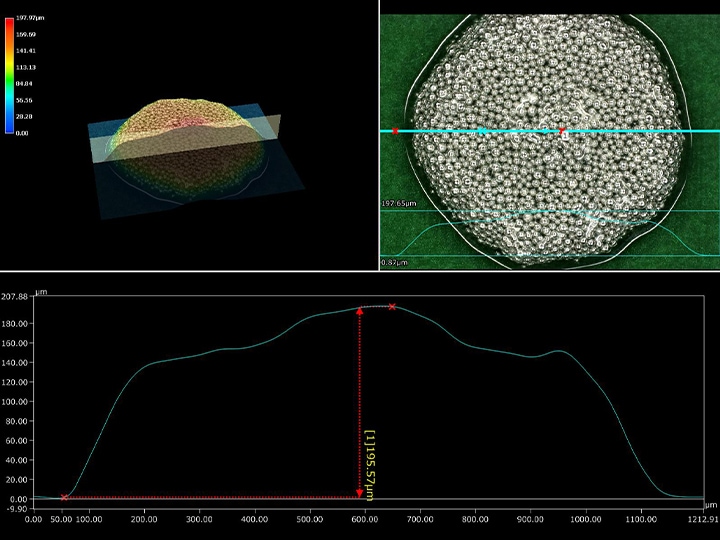

Mesure 3D et mesure de profil de crème à braser

Le microscope numérique 4K Série VHX modélise une image 3D affichant les microscopiques variations de texture et de rugosité de surface à partir de l’image d’observation 4K entièrement nette capturée en plongée. Grâce à ces images, la mesure 2D comme 3D est plus rapide et précise.

La modélisation 3D permet par ailleurs d’exécuter des mesures de forme 3D sans contact (notamment de hauteur et de volume de la crème à braser), difficiles à réaliser avec un instrument de mesure à contact. Les défauts de brasage, tels qu’un manque matière ou une fissure froide, sont évalués quantitativement à partir du volume et de la forme de la crème à braser.

Les opérateurs peuvent également mesurer plusieurs profils par simple spécification de la position visée à l’aide de la souris tout en observant l’écran. Différentes coupes bidimensionnelles de la crème à braser appliquée peuvent ainsi être mesurées sans contact et de manière non destructive, facilitant, par exemple, l’évaluation de la mouillabilité à partir de l’angle par rapport aux plots.

Un microscope numérique 4K qui optimise et accélère l’observation et l’analyse de la crème à braser

Contraints par la miniaturisation croissante des circuits imprimés et des composants, les fabricants de l’industrie électronique rivalisent d'ingéniosité pour proposer des nouvelles technologies de haute qualité. Les fonctions et performances du microscope numérique 4K Série VHX résolvent de nombreux problèmes et garantissent une grande simplicité d’utilisation, pour rester efficace sur un marché hautement concurrentiel.

La Série VHX capture des images 4K entièrement nettes sous fort grossissement, modélise des images 3D haute précision, mesure en deux dimensions, trois dimensions et sur profil, et crée automatiquement des rapports détaillés, le tout en parfaite fluidité et sans équipement externe, pour une évaluation plus précise et rapide que jamais en recherche et développement comme en assurance qualité.

Pour plus d’informations ou pour toute demande concernant la Série VHX, votre meilleur atout pour optimiser l’observation et l’analyse lors de la fabrication de composants électroniques, PC etc., cliquez sur les boutons ci-dessous.