Gravure au laser

Cette section présente, à travers des exemples concrets, deux procédés de pelage au laser.

- Principes fondamentaux du décapage au marqueur laser

- Exemple de décapage — Dépose de revêtement sur un bouton de tableau de bord

- Principes fondamentaux du pelage de la couche superficielle au marqueur laser

- Exemple de pelage de la couche superficielle 1 — Dépose d’un film ITO

- Exemple de pelage de la couche superficielle 2 — Dépose du placage or de broches de connecteur

- Modèles recommandés pour le pelage de la couche superficielle, par matériaux

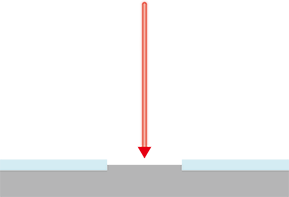

Principes fondamentaux du décapage au marqueur laser

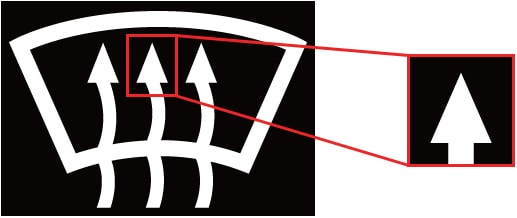

Ce procédé consiste à éliminer au laser le revêtement de surface d’une cible en plastique afin d’exposer le matériau de base ou le revêtement sous-jacent.

Dans l’exemple de traitement d’un levier de vitesses ci-dessous, le revêtement noir du plastique est décapé afin de laisser passer la lumière. Le décapage au laser permet également de peler plusieurs couches d’un plastique multicouche afin d’exposer, par exemple, le revêtement noir, les revêtements noir et rouge ou les revêtements noir, rouge et vert.

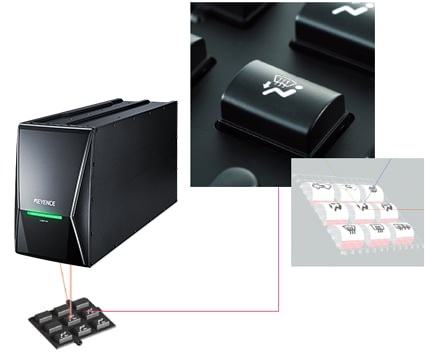

Exemple de décapage — Dépose de revêtement sur un bouton de tableau de bord

Explication de l’application

Les méthodes de marquage classiques reposent sur l’impression du produit ou l’élimination du revêtement au moyen d’un agent décapant (dissolvant) ou autre. Onéreux, ces procédés requièrent pour l’un, la préparation d’une plaque d’impression spécifique, et pour l’autre, l’achat régulier de solutions chimiques. Le marqueur laser décape le produit par irradiation pour tracer n’importe quel pictogramme.

Depuis quelques années, les tableaux de bord de nos voitures se parent d’une multitude de boutons éclairés, une innovation technologique qui exige l’intervention de marqueurs laser.

L’utilisation d’un marqueur laser YVO4, à forte puissance crête et courte durée d’impulsion, permet une irradiation rapide et intense de la cible. Ce marqueur garantit ainsi une finition précise sans endommagement de la zone environnante par la chaleur, pour un marquage haute qualité de tout pictogramme.

Principes fondamentaux du pelage de la couche superficielle au marqueur laser

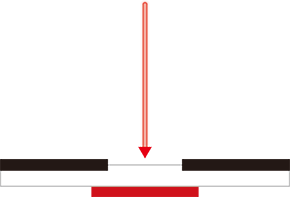

Le pelage de la couche superficielle est un procédé consistant à peler le revêtement, le placage ou toute autre couche d’une cible afin d’exposer le matériau sous-jacent.

À l’instar du décapage (dépose de peinture), toute application de dépose d’un placage ou d’un revêtement peut être qualifiée de pelage de la couche superficielle. Sur les figures ci-dessous, un point de mise à la terre est créé par dépose de la couche d’aluminite (couche isolante).

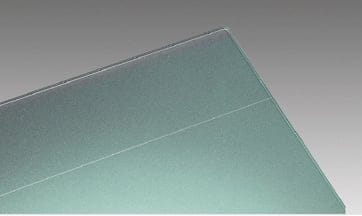

Exemple de pelage de la couche superficielle 1 — Dépose d’un film ITO

Explication de l’application

Le dépôt d’un film ITO (film conducteur transparent) sur le substrat en verre est une étape essentielle de la fabrication des écrans plats. Les méthodes classiques emploient un produit chimique ou autre pour réaliser une gravure humide. Toutefois, les équipements et consommables requis impliquent des coûts d’exploitation élevés. Dans cet exemple, le film est éliminé au laser tout autour du circuit, bloquant ainsi la conduction avec les composants périphériques.

L’utilisation d’un marqueur laser YVO4, à forte puissance crête et courte durée d’impulsion, garantit un traitement de qualité sans endommagement du film ou du verre et sans augmentation de la turbidité.

De plus, sans produit chimique, ce procédé maintient des coûts d’exploitation raisonnables et évite tout risque d’extension/contraction du film due à l’humidité.

Comparé à la gravure humide, le traitement au laser est peu onéreux et son équipement peu encombrant, un investissement intéressant à envisager en fonction du volume de production.

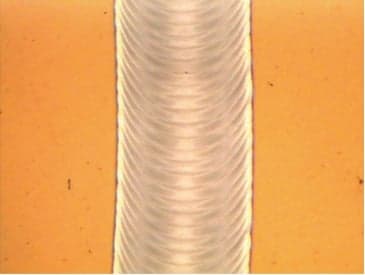

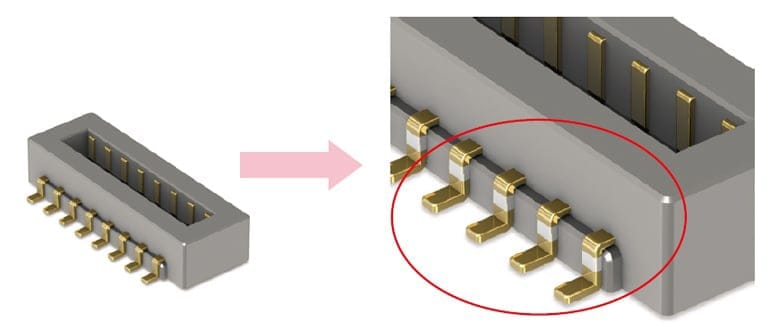

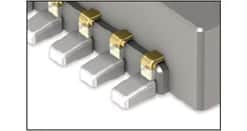

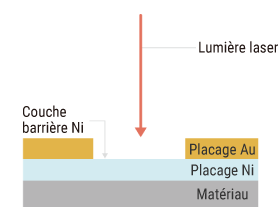

Exemple de pelage de la couche superficielle 2 — Dépose du placage or de broches de connecteur

Un laser est utilisé pour éliminer le placage or de broches.

L’objectif de ce procédé est de prévenir toute remontée de soudure (barrière de nickel). Avec les méthodes classiques, un masquage est appliqué afin d’éviter tout placage inutile. Cependant, face à la miniaturisation et l’amincissement des composants, le post-traitement par marqueur laser gagne aujourd’hui en popularité car il permet le micro-pelage de broches de connecteur de plus en plus proches.

La formation d’une barrière de nickel est un procédé reposant sur la création d’une zone à faible mouillabilité entre la carte de circuit imprimé et les points de contact. Cette zone prévient tout risque de remontée de la soudure et d'affaiblissement de l’assemblage.

Avantages du traitement au laser

Coûts d’exploitation réduits et temps de traitement amélioré

Le traitement au laser n’exploite aucune plaque d’impression ni aucun agent décapant chimique (dissolvant), permettant une réduction drastique des coûts d’exploitation. De plus, le changement de pictogramme n’implique plus de changement de la plaque d’impression mais une simple importation de données dans le logiciel, pour un temps de traitement grandement amélioré.

Prise en charge de formes 3D complexes via la commande des 3 axes

Le profil réel de la cible peut être importé à l'aide de données CAO 3D (format STL) dans le logiciel Marking Builder 3 et utilisé en tant que référence pour la disposition. Les utilisateurs peuvent ainsi graver au laser des cibles présentant un profil complexe qui ne peut être reproduit par des formes basiques, telles que des cylindres ou des marches.