Qu’est-ce que l’injection plastique ?

- 1. Présentation et caractéristiques

- 2. Machines d’injection plastique

- 3. Procédé d’injection plastique

1. Présentation et caractéristiques

L’injection plastique est un procédé de formage exploitant des moules. Un matériau, tel que de la résine synthétique (plastique), est chauffé et fondu, puis transféré dans un moule où il est refroidi à la forme souhaitée. Ce procédé doit son nom à sa ressemblance à l’injection de liquides par seringue. L’injection plastique se déroule comme suit : le matériau est fondu et versé dans le moule, où il refroidit, puis les produits sont extraits et finis.

L’injection plastique permet de fabriquer en continu et rapidement de grands volumes de pièces aux formes très diverses, incluant des profils complexes. De ce fait, ce procédé est utilisé pour la production de marchandises et de produits dans de nombreuses industries.

2. Machines d’injection plastique

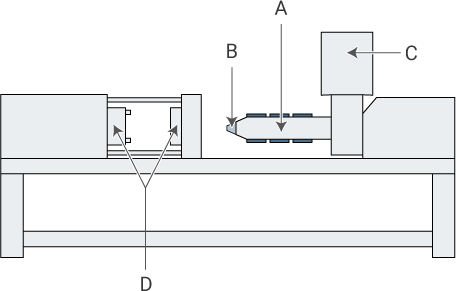

Il existe différents types de machines d’injection plastique, tels que les machines motorisées actionnées par servomoteurs, les machines hydrauliques actionnées par moteurs hydrauliques et les machines hybrides actionnées par la combinaison d’un servomoteur et d’un moteur hydraulique. Une machine d’injection plastique se compose principalement d’une unité d’injection qui transfère le matériau fondu au moule et d’une unité de fermeture, qui actionne le moule.

Ces dernières années, les machines d’injection plastique se sont dotées de la commande numérique par calculateur, donnant naissance à des modèles extrêmement populaires qui assurent une injection haute vitesse sous commande programmée. En parallèle, certains procédés, tels que la fabrication de plaques guide-lumière pour les écrans LCD, requièrent des machines hautement spécialisées.

- A

- Cylindre (chauffe le matériau)

- B

- Buse (injecte le matériau fondu)

- C

- Trémie (alimente en matériau)

- D

- Moule (le matériau est versé dans la cavité du moule entre deux plaques)

3. Procédé d’injection plastique

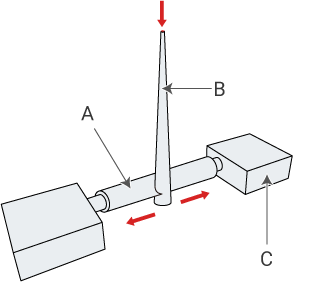

Au début du procédé, des pellets de résine (granulés) sont versés dans la trémie, point d’entrée du matériau. Les pellets sont ensuite chauffés et fondus à l’intérieur du cylindre en préparation de l’injection. Le matériau est injecté via la buse de l’unité d’injection et parcourt un passage, appelé carotte, puis remplit le moule via des canaux de coulée. Par la suite, le matériau refroidit et durcit, le moule est ouvert et la pièce moulée est éjectée. Pour terminer la pièce moulée, les sections de la carotte et des canaux sont coupées.

Il est essentiel que le matériau fondu soit uniformément injecté dans la totalité du moule, qui comporte bien souvent plusieurs cavités pour fabriquer simultanément plusieurs produits. Le moule doit être conçu dans cette optique, en l’équipant, par exemple, de canaux de coulée de mêmes dimensions.

L’injection plastique convient parfaitement à la production de masse. Toutefois, il est indispensable de bien connaître les conditions requises pour fabriquer des produits de haute précision : sélection du matériau, conception du moule et température et vitesse d’injection.

Buse d’injection du matériau fondu

Après moulage, les sections des canaux sont coupées pour achever le procédé.

- A

- Canal

- B

- Carotte

- C

- Moule