Presses mécaniques, presses hydrauliques et poinçonneuses

1. Présentation générale

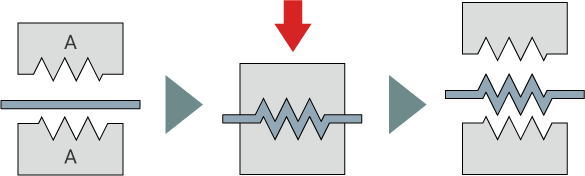

Les presses jouent un rôle essentiel dans le formage des matériaux par pression. L’emploi de matrices permet de fabriquer des produits de forme complexe en grands volumes et en un temps relativement court. De plus, la possibilité d’automatiser l’usinage de tôles laminées via un fonctionnement continu de la presse a permis de généraliser son utilisation dans l’industrie de la métallurgie.

Pression appliquée du dessus

2. Presses mécaniques

Aujourd’hui, la plupart des sites de production exploitent des presses mécaniques. Leur haute vitesse de traitement et leur maintenance relativement aisée ont contribué à leur essor. Dans des environnements de plus en plus automatisés, les presses mécaniques se révèlent indispensables pour produire des pièces métalliques en masse. De plus, contrairement aux presses hydrauliques, les presses mécaniques ne présentent aucun risque de fuite de liquide.

Il existe différentes catégories de presses mécaniques, déterminées par le mécanisme de coulissement de l’unité de pression. Le mécanisme le plus fréquemment utilisé est le mécanisme à manivelle : le mouvement rotatif du moteur est converti en mouvement vertical alternatif au moyen d’une manivelle. Parmi les autres systèmes, citons les presses à grenouillère, qui offrent une pression renforcée via l’ajout d’une grenouillère au mécanisme à manivelle, et les presses articulées, qui garantissent une productivité supérieure à celle des machines à manivelle.

3. Presses hydrauliques

Une presse hydraulique pompe du liquide dans un cylindre et exploite la force de compression résultant pour le formage. La commande de pression hydraulique permet une grande flexibilité de formage. Autre avantage, il est possible de créer des pièces en longueur. Exemple particulièrement courant de presse hydraulique, la plieuse hydraulique est capable d’ajuster la contrainte appliquée selon le matériau et l’épaisseur de la pièce.

Les presses hydrauliques classiques employaient généralement de l’eau. Elles sont aujourd’hui majoritairement remplacées par des presses hydrauliques à huile. Les récentes avancées en matière de commande numérique (par calculateur) ont également permis un emboutissage haute vitesse et haute précision par commande numérique.

Le caractère non inflammable de l’eau, la maintenance relativement aisée et les faibles coûts d’exploitation sont les principaux avantages des presses hydrauliques à eau. De plus, les grandes presses hydrauliques assurent une contrainte de compression atteignant les dizaines de milliers de tonnes.

D’un autre côté, les presses hydrauliques à huile offrent une commande plus fine, pour un formage de haute précision. L’absence d’eau évite de plus tout risque de corrosion des composants métalliques de la presse. Actuellement, les presses hydrauliques à huile sont plus répandues que leurs homologues à eau.

4. Poinçonneuses

Le poinçonnage est un procédé de formage consistant à créer des trous ou des formes dans une tôle au moyen d’un outil ou d’une matrice. Les poinçonneuses sont généralement utilisées dans le cadre de procédés de découpage. La contrainte de poinçonnage atteint des dizaines de milliers de tonnes et s’applique principalement sur des tôles.

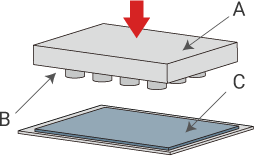

Les poinçonneuses qui découpent des tôles via une matrice fixée à un porte-outil, appelé tourelle, portent le nom de poinçonneuses à tourelle.

Pression

- A

- Porte-outil avec matrices

- B

- Matrices (moules)

- C

- Tôle métallique