Scanner 3D

Du balayage à l’analyse et jusqu’à la génération des données au format STEP, le scanner 3D de KEYENCE s’occupe de tout, en toute fluidité. Les données obtenues par balayage à 360° peuvent être superposées aux données CAO à des fins de comparaison. Le scanner assure même une analyse sur coupe. Les données au format STEP sont disponibles immédiatement après analyse, pour une rétro-ingénierie plus rapide que jamais.

Produits

Le produit MMT à Scanner 3D Série VL-800 est le premier de sa série à être équipé de la fonctionnalité 3D-AI. Grâce à l’IA, tous les utilisateurs peuvent facilement acquérir des données 3D de haute qualité. Il dispose d’une nouvelle fonction, qui est aussi une première mondiale : les suggestions d’analyse. Avec cette fonction, l’IA suggère la méthode de mesure la plus appropriée selon la forme de la pièce. De plus, comparer les résultats de balayage d’une pièce aux données CAO 3D permet d’identifier toute déformation et tout gauchissement de manière intuitive. Les données 3D de haute qualité collectées peuvent également être utilisées pour accélérer et simplifier les tâches de rétro-ingénierie.

Caractéristiques

Balayage 3D complet de la pièce

Une structure tout-en-un avancée et une fonction d’IA innovante permettent un balayage 3D étonnamment simple et extrêmement précis.

Mesure et analyse flexibles de pièces de toutes formes

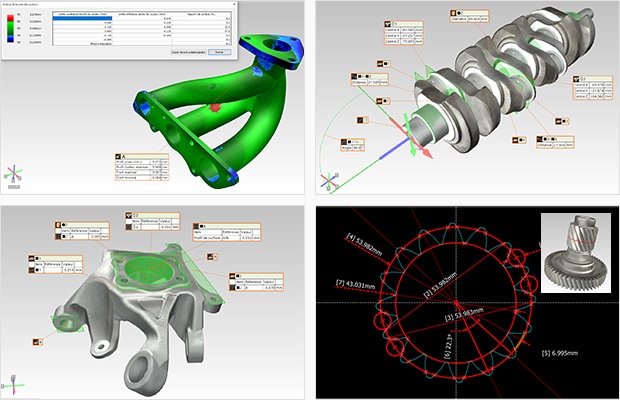

- Comparaison des données CAO 3D pour repérer les éventuelles différences

- Mesures 3D correspondant à la forme de la pièce

- Génération automatique des coordonnées nécessaires pour la mesure transversale sans découpe

- 12 types de mesures GD&T correspondant au produit cible

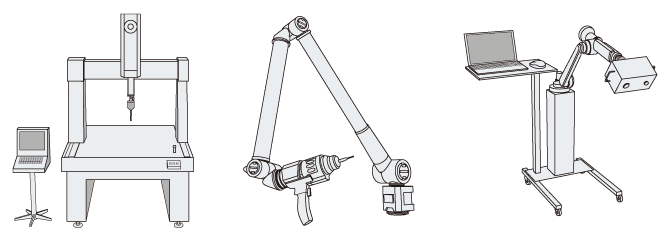

Un scanner 3D est un appareil qui acquiert les données de coordonnées 3D d'une cible et les convertit en données numériques 3D. Il existe deux principales méthodes de numérisation utilisées par les scanners 3D : la numérisation par contact, où un palpeur ou un capteur entre en contact physique avec une cible pour acquérir directement les données de coordonnées, et la numérisation sans contact, où un laser ou un autre dispositif sans contact est utilisé pour acquérir les données 3D.

Fonctionnement des scanners 3D à contact

Avec un scanner 3D à contact, la mesure est effectuée en mettant en contact un palpeur ou un capteur avec la cible pour acquérir les coordonnées 3D du point de contact. Ces coordonnées sont ensuite converties en données 3D. Bien qu'il s'agisse d'une méthode plus ancienne, elle offre des résultats précis car les coordonnées sont obtenues à partir de points de contact directs. De plus, comme de nombreuses cibles ne peuvent être mesurées que par contact, ce type de scanner est utilisé sur une grande variété de sites de production. Cependant, bien que les scanners 3D à contact offrent une excellente précision de mesure, celle-ci doit être réalisée dans un environnement à température contrôlée et peut prendre beaucoup de temps. La mesure de grandes cibles et la numérisation complète de formes complexes peuvent donc s'avérer difficiles, voire impossibles.

Fonctionnement des scanners 3D sans contact

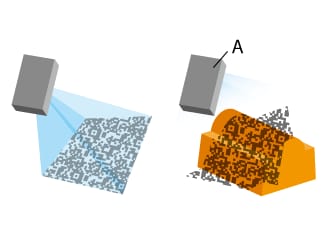

Les scanners 3D sans contact mesurent les cibles à l'aide d'un laser ou d'une autre source lumineuse, et les résultats de mesure sont convertis en données 3D. Il existe deux types de scanners 3D sans contact : ceux qui utilisent des lasers et ceux qui utilisent la projection de lumière structurée.

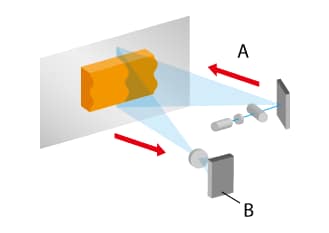

Les scanners à laser irradient une cible avec un faisceau laser, et la lumière réfléchie du laser est ensuite détectée par un capteur CMOS ou un autre dispositif. Les coordonnées sont alors obtenues en mesurant le décalage temporel et l'angle de réflexion de la lumière. D'autre part, les scanners à projection de lumière structurée projettent sur une cible une lumière formant un motif prédéterminé, par exemple des rayures. Une caméra détecte tout déplacement ou toute distorsion des lignes pour déterminer la forme de la cible.

Les scanners à laser offrent des informations de coordonnées détaillées, tandis que les scanners à projection de lumière structurée sont réputés pour leur capacité à mesurer rapidement une large zone. Ces scanners sont également idéaux pour les cibles susceptibles de se déformer au contact d'un palpeur ou d'un autre dispositif. Cependant, l'un de leurs inconvénients est que la lumière réfléchie peut varier en fonction du matériau et de la forme de la cible, ce qui peut rendre impossible la détermination d'informations de coordonnées exactes. Il peut également y avoir des angles morts sur la cible où la caméra ne peut pas détecter la lumière. De plus, si la caméra ou le projecteur utilisé pour détecter la lumière réfléchie est positionné de manière inclinée ou est mal aligné, la lecture de la forme exacte de la cible sera impossible.

Avec les scanners 3D sans contact, les coordonnées et les formes sont calculées à partir de la position et de l'angle de la lumière projetée par le projecteur et de la caméra qui la détecte, ou à partir de la position du laser et du capteur CMOS qui détecte la lumière réfléchie. Cela signifie que la position de chaque composant doit être correcte. Un étalonnage est donc nécessaire lorsque l'équipement est déplacé ou soumis à des secousses soudaines (provoquées par des machines lourdes fonctionnant à proximité, par exemple) ou à un choc thermique. Avec la Série VL de KEYENCE, l'étalonnage est aussi simple que de placer la mire d'étalonnage dédiée dans le champ de vision et d'appuyer sur un bouton. Il est ainsi possible d'effectuer immédiatement les ajustements nécessaires sur site.

Méthode de numérisation laser

A : Faisceau laser B : Capteur CMOS

Méthode de projection de lumière structurée

A : Projecteur émettant une lumière structurée

Principe de la lumière structurée

Le scanner 3D de KEYENCE utilise la méthode de la lumière structurée pour capturer des données 3D haute résolution. La lumière structurée est émise par l'objectif de l'émetteur et projetée sur la surface de l'objet. La lumière réfléchie est ensuite détectée par l'objectif du récepteur et apparaît sous forme de bandes déformées en fonction des variations de la topographie de la surface. La triangulation est ensuite utilisée pour calculer et mesurer la hauteur de la surface. La Série VL de KEYENCE intègre un nouvel objectif récepteur haute résolution et un capteur CMOS de 9 mégapixels à large plage dynamique, offrant une résolution deux fois supérieure à celle des modèles conventionnels, ce qui permet de capturer les détails de surface les plus infimes. De plus, la Série VL est dotée d'une platine intelligente entièrement automatisée et d'une caméra intégrée qui fait pivoter la pièce pendant la numérisation, permettant aux utilisateurs de capturer une numérisation complète à 360 degrés de l'échantillon sans avoir à placer de marqueurs d'alignement.

Avantages des scanners 3D

Les scanners 3D peuvent effectuer des mesures en 3D et en 2D avec une grande facilité d'utilisation. La configuration et les opérations de mesure sont simples, de sorte que n'importe qui peut mesurer des objets complexes avec une grande précision. Les scanners de mesure 3D peuvent mesurer des sections transversales, des épaisseurs et effectuer des mesures de cotation et tolérancement géométriques (GD&T) en une seule numérisation.

Avec les systèmes de mesure conventionnels, de nombreuses étapes de configuration sont nécessaires, telles que le bridage, les réglages de la platine et le positionnement précis de la cible de mesure. Cependant, avec un scanner 3D, il suffit à l'opérateur de placer l'objet cible sur la platine pour que la mesure puisse commencer immédiatement. De plus, comme toute la surface est numérisée, un scanner 3D peut effectuer un nombre quasi illimité de mesures, y compris la mesure des points les plus hauts et les plus bas sur une surface, les distances entre des lignes, et les distances entre des cercles ou d'autres caractéristiques.

Les objets cibles peuvent être comparés directement avec des données CAO 3D, ou avec des données de mesure d'une pièce similaire. La comparaison des données de mesure de la cible peut aider à vérifier la conformité et à identifier les défauts.

La comparaison d'une numérisation 3D avec les données CAO 3D de l'objet permet de visualiser les éventuelles différences entre le produit final et sa conception. Les objets difficiles à mesurer avec les approches conventionnelles, tels que les pièces aux formes libres ou aux géométries complexes, peuvent être rapidement comparés aux données CAO pour visualiser instantanément les zones où la pièce est hors tolérance. De plus, différents ensembles de données de mesure du même produit peuvent également être comparés, ce qui permet de capturer les changements de forme du produit avant et après utilisation, ou d'identifier pourquoi une pièce peut fonctionner alors qu'une autre est défaillante.

La rétro-ingénierie consiste à analyser des produits existants pour en révéler les spécifications, les composants et la conception. Un scanner 3D peut recréer la forme d'un produit avec une haute qualité de données, permettant de réaliser rapidement des plans pour des produits déjà existants.

La rétro-ingénierie aide à déterminer la méthode de fabrication et le principe de fonctionnement d'un produit en analysant le produit lui-même ou ses composants. Un scanner 3D peut analyser, dimensionner et créer avec précision des plans ou des fichiers DXF, même pour des formes et des produits complexes. Grâce à leur capacité à mesurer rapidement des objets quelle que soit leur complexité, les scanners 3D sont des systèmes de mesure optimaux pour la rétro-ingénierie.

Ces dernières années, la fabrication additive à l'aide d'imprimantes 3D est devenue de plus en plus populaire. De même, les scanners 3D sont de plus en plus utilisés dans le processus de conception et d'impression 3D en raison de leur capacité à créer rapidement des modèles numériques d'objets et de pièces existants. Ce processus, qui consiste à utiliser des pièces existantes pour créer de nouvelles conceptions, est appelé rétro-ingénierie et peut permettre d'économiser du temps et des efforts dans les situations suivantes :

1. Un client a demandé la conception d'une pièce mais ne fournit pas de plan. 2. Le client ne fournit qu'une pièce existante comme référence, mais pas le fichier de conception ni les plans. 3. Vous devez fabriquer une pièce qui est différente du plan mais qui a la même forme générale qu'une pièce éprouvée. 4. Il n'existe que des plans papier pour les anciennes pièces.

Selon l'objectif final de l'utilisateur, l'utilisation d'un scanner 3D peut généralement nécessiter l'emploi de plusieurs types de logiciels différents.

Acquisition de données : Un logiciel est nécessaire pour faire fonctionner et contrôler le scanner pendant la phase de pré-mesure et d'acquisition des données. En général, ce logiciel est spécifique au scanner utilisé et est souvent créé par le fabricant du scanner 3D.

Traitement des données : Une fois les données capturées, elles doivent être traitées pour devenir des informations exploitables. Au cours de cette phase, des algorithmes avancés analysent les mesures collectées, alignent plusieurs numérisations (le cas échéant) et reconstruisent l'objet dans un espace virtuel. Cette étape de traitement comprend également généralement des étapes de réduction du bruit, d'interpolation des données et de création d'un nuage de points détaillé représentant la cible numérisée. Le logiciel de traitement des données est souvent fourni avec le logiciel d'acquisition des données.

Mesure 3D : Une fois qu'un modèle virtuel de l'objet physique est créé, les utilisateurs peuvent effectuer tous types de mesures, y compris des contrôles dimensionnels, des mesures de section, de la cotation GD&T, des mesures d'épaisseur, et peuvent même parfois superposer le modèle numérisé à son modèle CAO pour quantifier les différences. Le logiciel de mesure 3D peut être créé par le fabricant du scanner 3D, mais il est également courant que les mesures soient effectuées dans un logiciel tiers.

Conversion CAO : Les scanners 3D sont couramment utilisés pour la rétro-ingénierie, et la conversion des données du nuage de points en un modèle CAO utilisable est une étape cruciale du processus. Au cours de cette phase, les données du nuage de points sont converties en une série de polygones qui définissent la forme et les détails de surface de l'objet. Afin de faciliter le traitement des données dans un logiciel de CAO, les polygones doivent être regroupés pour créer des formes géométriques que le logiciel de CAO peut facilement reconnaître. Selon le niveau de sophistication du logiciel, ce processus peut prendre beaucoup de temps. Enfin, le modèle 3D peut être exporté dans un format de fichier compatible avec le logiciel de modélisation utilisé.

Le scanner 3D VL de KEYENCE combine les fonctions d'acquisition de données, de traitement de données, de conversion et d'exportation CAO, et de mesure 3D en un seul logiciel facile à utiliser. Les utilisateurs peuvent capturer des données, effectuer des mesures 3D, convertir les données en modèle CAO et les exporter pour les utiliser dans leur logiciel de modélisation préféré, sans avoir à changer de programme ou à acheter plusieurs licences différentes.

Lors du choix d'un scanner 3D, celui-ci doit être capable de répondre aux spécifications nécessaires pour produire les données souhaitées. La section suivante présente quatre points clés à prendre en compte lors de l'introduction d'un scanner 3D.

Méthode de mesure

Les scanners 3D peuvent être à contact ou sans contact. Les scanners 3D à contact sont utilisés pour l'inspection et la mesure de cibles lorsqu'une grande précision est requise. Les scanners sans contact peuvent acquérir rapidement des informations de coordonnées 3D en numérisant une large zone en une seule fois, même pour des cibles aux formes complexes. C'est pourquoi les scanners sans contact sont également utilisés pour numériser de grandes structures et des biens culturels qui ne peuvent pas être touchés directement.

Précision

En ce qui concerne les performances des scanners 3D, la précision est un aspect important à prendre en compte, non seulement en termes de précision d'acquisition des coordonnées, mais aussi en ce qui concerne le nombre de points de numérisation pour les formes plus complexes. Chaque fabricant suit ses propres normes de précision, y compris la répétabilité et la variation minimale entre les groupes de points. Il est donc important de vérifier si la précision d'un appareil est adaptée à l'application. Les scanners 3D de KEYENCE offrent également diverses fonctions pour visualiser les différences par rapport aux produits réels, notamment la comparaison CAO et la mesure comparative.

Résolution

Les scanners à haute résolution peuvent capturer des données 3D plus informatives, précises et réalistes. Cependant, le volume de données augmente avec les résolutions plus élevées, ce qui allonge le temps de traitement. Les utilisateurs doivent donc décider s'ils privilégient la vitesse ou la résolution. Néanmoins, certains produits peuvent offrir la même résolution mais des vitesses de traitement des données plus rapides, ce qui peut contribuer à améliorer les taux d'exploitation.

Facilité d'utilisation

Les scanners 3D peuvent être des appareils fixes ou portables. Les scanners fixes sont immobiles et ne vibrent pas pendant la numérisation, ce qui garantit l'obtention d'informations de coordonnées précises. Ces appareils sont utilisés pour les processus de numérisation plus longs. Avec un scanner 3D KEYENCE, cependant, la numérisation peut être lancée par un simple clic, tandis que les paramètres peuvent être configurés en sélectionnant simplement les éléments nécessaires.

D'autre part, les scanners portables peuvent être utilisés n'importe où, mais ces appareils sont plus sujets aux tremblements de l'opérateur car le scanner doit être tenu à la main pendant la numérisation. La plus grande liberté de mouvement permet également aux utilisateurs d'obtenir des informations de coordonnées plus détaillées.

Outre la facilité d'utilisation, le support après-vente d'un produit est également un facteur important pour garantir une utilisation continue. KEYENCE s'engage à fournir un environnement confortable à tous les utilisateurs de ses scanners 3D, notamment en offrant une assistance à l'utilisation, en proposant des inspections de produits et en prêtant du matériel si nécessaire en cas de dysfonctionnement.

Nous sommes un leader dans le domaine de l'automatisation industrielle et des équipements d'inspection depuis 1974. Notre engagement en faveur des technologies de pointe et de la satisfaction des besoins de nos clients nous a permis d'atteindre une position de leader sur le marché. Si vous êtes prêt à acheter des scanners 3D auprès du leader reconnu dans le domaine, parcourez notre catalogue et contactez-nous dès aujourd'hui.

Foire aux questions concernant scanners 3D

La précision de la numérisation 3D se situe normalement entre 10 et 100 microns. Les scanners 3D excellent généralement dans la mesure de grandes pièces ne présentant pas de petites caractéristiques de surface, car leur précision n'est pas assez élevée pour obtenir des données de forme de surface à haute résolution. Avec la Série VL, des objectifs à fort grossissement peuvent être utilisés pour capturer jusqu'à 16 millions de points de données sur la surface d'une pièce, garantissant ainsi que même les petites caractéristiques ou cibles peuvent être mesurées avec précision.

La numérisation 3D est une forme de mesure sans contact qui capture la forme tridimensionnelle d'un objet cible à l'aide d'une source de lumière projetée. Les scanners optiques projettent généralement un motif de rayures blanches ou bleues sur l'objet cible et mesurent le déplacement des lignes pour construire le modèle 3D. Un scanner laser 3D projette un laser sur la surface de la cible et mesure le temps nécessaire au retour du laser vers l'élément récepteur de lumière pour cartographier la surface de la pièce. Les scanners 3D à lumière blanche/bleue et les systèmes de numérisation laser 3D peuvent tous deux être utilisés pour effectuer des mesures.

Les scanners 3D sont utilisés pour acquérir des données sur des objets cibles afin que l'utilisateur puisse visualiser et mesurer la surface de l'objet. Certains scanners 3D permettent de comparer directement les objets numérisés à leur modèle CAO, afin que les utilisateurs puissent rapidement comprendre en quoi une pièce fabriquée diffère de sa conception. Les scanners 3D sont utilisés dans le contrôle qualité, la recherche et le prototypage dans de nombreuses industries, notamment l'emboutissage, le moulage, la fonderie et l'électronique.