- Accueil

- Solutions

- Études de cas

- Contrôle d’écrans TFT pour Valeo Interior Controls

Contrôle d’écrans TFT pour Valeo Interior Controls

Valeo est un des tous premiers équipementiers automobile dans le monde avec 72600 collaborateurs dans 29 pays, 125 sites de production et 11,8 milliards d'euros de chiffre d'affaires. Un des principaux axes de Valeo est la réduction des émissions de CO2.

Le site Valeo d'Annemasse, qui compte 300 personnes, fabrique des systèmes de confort ou d'assistance à la conduite comme des platines lève-vitres. Parmi ses derniers développements, l'entité produit des interfaces de conduite qui contiennent notamment le GPS, l'autoradio, la commande de la climatisation et du téléphone ou la consommation.

« Nous étions confrontés à un temps de cycle très court pour réaliser cette opération. Il fallait, en 25 secondes, contrôler un produit de 220 x 100 mm doté d'un écran TFT de 10 pouces, sachant que nous souhaitions écarter des défauts de l'ordre de 60 x 180 microns, la dimension d'un pixel de l'écran », explique Johann Boucansaud, ingénieur Process, au sein de Valeo Interior Controls.

Pour gérer la grande précision du contrôle, Valeo Interior Controls a installé 5 caméras KEYENCE de 5 millions de pixels couleurs. Elles sont disposées sur un axe linéaire motorisé et se déplacent selon 5 positions afin d'observer 25 zones successives de l'écran. En considérant les conditions opératoire du test , cela revient à contrôler 125 images en 25 secondes, soit 200 ms de traitement max par image.

« Les différents fournisseurs que nous utilisons et qui sont des acteurs de référence sur leur marché ne réalisent qu'un contrôle visuel qui ne permet pas de détecter tous les défauts. A l'issu des premiers résultats, nous avons été amenés à fixer des seuils de détection en fonction des couleurs au-delà desquels cela représentait un désagrément excessif pour le conducteur et cela nous a permis de traiter en amont des problèmes qualité au niveau fournisseur. Ce banc de test représente donc pour nous un système de contrôle qualité avancé. Il est complètement automatisé, ce qui est un avantage en termes de coût, mais surtout de répétitivité », ajoute Johann Boucansaud.

« Lorsque nous avons conçu ce banc de test, nous ne pouvions pas être sûr d'aboutir à un résultat. KEYENCE est venu avec une de ses caméras et a fait fonctionner une maquette en 10 minutes, cela nous a rassuré sur la faisabilité. La concurrence, quant à elle, n'a pas réussi à faire fonctionner un prototype en si peu de temps. De plus, leurs solutions impliquaient des programmations plus lourdes, un coût plus élevé et des systèmes qui ne semblaient pas capables de tenir les cadences de test », commente Johann Boucansaud.

« Avec la Série XG, tout était plus simple. Même si nous exploitons les résultats des contrôles sur un PC, la programmation et le calcul sont effectués sur le contrôleur. Celui-ci, avec ses processeurs dédiés (3+1), se révèle beaucoup plus rapide. Enfin, la possibilité de relier 4 caméras sur le même contrôleur a été un des facteurs de la compétitivité de la solution de KEYENCE », ajoute Johann Boucansaud.

L'architecture matérielle de la Série XG proposée par KEYENCE est unique. Son développement s'est orienté vers les besoins croissants de vitesse de traitement nécessaire à l'augmentation des cadences de production et à la réduction des coûts. Ces systèmes sont équipés d'un composant spécifique (ASIC) prenant en charge le traitement de la couleur ainsi que le transfert de l'image et intègre un CPU pour la gestion des entrées/sorties. La partie calcul est animée par un DSP triple coeur pour une meilleure répartition de la charge augmentant ainsi la capacité de traitement. L'affichage est quant à lui gérer par un DSP spécifique pour éviter de ralentir le système avec des tâches secondaires.

Cette puissance de calcul permet de multiplier les contrôles dans un même temps de cycle, d'augmenter la résolution des caméras et de fiabiliser davantage l'inspection.

CATALOGUE PRODUIT CORRESPONDANT

Produits associés

-

- Système de vision intuitif

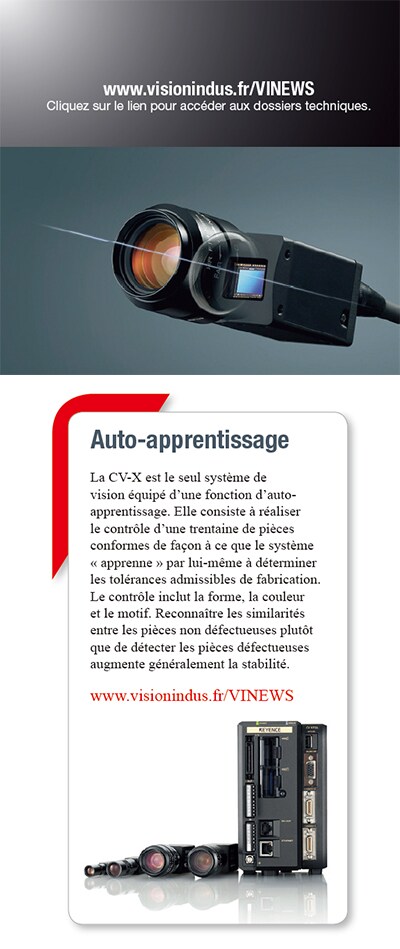

Série CV-X -

Système de vision industrielle haute performance, convivial et facile d’utilisation.

- Système de vision intuitif

- VEUILLEZ

NOUS CONTACTER